一种制备低锌磁铁矿的方法、微夹流反应器及应用

本发明涉及低锌磁铁矿的制备,尤其涉及一种低锌磁铁矿的制备方法、微夹流反应器及应用。

背景技术:

1、铁和锌是工业生产中不可或缺的工业原材料,广泛分布于全球各地。其中,铁广泛用于制造钢铁、金属合金,机械设备和建筑材料等领域。同时,锌在制造镀锌钢材、电池、合金等产品方面发挥着重要作用。铁和锌在工业生产中的需求长期稳定,在高科技产业中具有广阔的应用前景。

2、我国是世界锌冶炼大国,湿法炼锌过程产生大量含铁、锌的浸出液,在沉铁过程最终会以铁渣危废形式产出,因而从铁渣中回收和提取铁、锌具有重要的产业价值。传统的重金属回收技术通常采用火法-湿法联用,该技术存在能耗高、二次污染风险大、对环境不友好等问题。然而,实际的湿法炼锌浸出液的沉铁过程涉及多个复杂环节,包括形核、生长和中间产物的形成。此外,浸出液中的锌等重金属易与铁矿物发生共沉淀,导致掺杂在铁矿物晶体结构中,增加了处理的难度。为了解决这些瓶颈问题,有必要引入新兴的微流体技术,以减少沉铁过程铁渣中锌的掺杂。

3、公开号为cn117085607a的中国发明专利申请(申请人的前案)记载了一种微通道反应器、基于铁锌混合液的沉铁方法及应用。该专利申请中的微通道反应器包括输液机构和反应机构;输液机构包括第一送液组件和第二送液组件;反应机构包括第一预热微通道、第二预热微通道、混合接头和反应微通道;混合接头具有第一进液通路、第二进液通路和出液通路,第一进液通路和第一预热微通道的出液口连通设置,第二进液通路和第二预热微通道的出液口连通设置;出液通路和反应微通道的进液口连通设置。

4、虽然该专利申请能够一定程度上避免多金属的共沉淀,且在9m-35s的条件下获得了含量仅为2.83%的低锌沉铁产物;但是,9m的碱液浓度会增大药剂投加量和成本、并增加设备的运行难度,所以需要探索:如何在降低碱液浓度的情况下,获得高质量的低锌磁铁矿。需说明的是,在降低锌含量的同时,需要避免杂质铁物相的增加,以及使磁铁矿的形貌均一,才能确保高质量低锌磁铁矿的获取。

5、鉴于此,有必要提供一种低锌磁铁矿的制备方法、微夹流反应器及应用,以解决或至少缓解上述如何在降低碱液浓度的情况下,获得高质量低锌磁铁矿的技术问题。

技术实现思路

1、本发明的主要目的是提供一种低锌磁铁矿的制备方法、微夹流反应器及应用,旨在解决上述如何在降低碱液浓度的情况下,获得高质量低锌磁铁矿的技术问题。

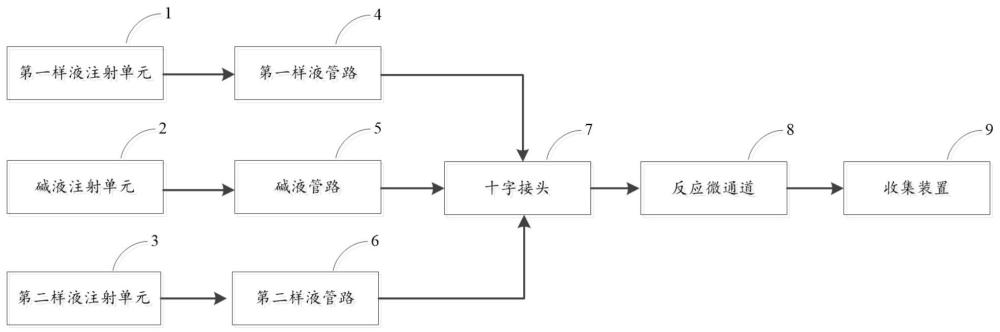

2、为实现上述目的,本发明提供了一种微夹流反应器,包括十字接头、进液组件和反应微通道;

3、所述十字接头具有第一样液进口、第二样液进口、碱液进口和出液口;所述第一样液进口和所述第二样液进口相对设置,且所述第一样液进口和所述第二样液进口沿第一通路相互连通;所述碱液进口和所述出液口相对设置,且所述碱液进口和所述出液口沿第二通路相互连通;所述第一通路和所述第二通路相交且垂直设置,所述第一通路和所述第二通路在相交处相互连通;

4、所述进液组件包括第一样液管路、第二样液管路和碱液管路;所述第一样液管路的出液端和所述第一样液进口连通设置,所述第二样液管路的出液端和所述第二样液进口连通设置,所述碱液管路的出液端和所述碱液进口连通设置;

5、所述反应微通道的进液端和所述出液口连通设置。

6、进一步地,所述微夹流反应器还包括第一样液注射单元、第二样液注射单元和碱液注射单元;

7、所述第一样液注射单元和所述第一样液管路的进液端连通设置,所述第二样液注射单元和所述第二样液管路的进液端连通设置,所述碱液注射单元和所述碱液管路的进液端连通设置。

8、进一步地,所述第一通路和所述第二通路均为直线通路;所述第一通路的中部和所述第二通路的中部相交。

9、进一步地,所述第一样液管路、所述第二样液管路、所述碱液管路和所述反应微通道的内径均为0.8-1.2mm;所述反应微通道的长度为2-12m。

10、本发明还提供了一种如上述任意所述的微夹流反应器在获取低锌磁铁矿中的应用。

11、本发明还提供了一种基于铁锌混合液制备低锌磁铁矿的方法,采用如上述任意所述的微夹流反应器制备低锌磁铁矿;所述方法包括:

12、取铁锌混合液和碱液,并将所述铁锌混合液分为第一部分和第二部分;

13、控制第一部分所述铁锌混合液依次经所述第一样液管路和所述第一样液进口注入所述第一通路;控制第二部分所述铁锌混合液依次经所述第二样液管路和所述第二样液进口注入所述第一通路;控制所述碱液依次经所述碱液管路和所述碱液进口注入所述第二通路;

14、第一部分所述铁锌混合液、第二部分所述铁锌混合液和所述碱液在所述十字接头内交汇后,得反应液;

15、控制所述反应液经所述出液口进入所述反应微通道,并在所述反应微通道的出口处收集反应生成的悬浊液;

16、将所述悬浊液固液分离,得低锌磁铁矿。

17、进一步地,所述铁锌混合液中,亚铁离子和三价铁离子的总浓度为0.01-0.2mol/l,锌离子浓度为0.01-0.2mol/l;铁元素和锌元素的摩尔比为5-1:1-3。

18、进一步地,所述碱液中碱性物质的浓度为4-8mol/l。

19、进一步地,第一部分所述铁锌混合液在所述第一样液管路中的流量为1-5ml/min,第二部分所述铁锌混合液在所述第二样液管路中的流量为1-5ml/min,所述碱液在所述碱液管路中的流量为2-10ml/min,所述反应液在所述反应微通道中的停留时间为12-88s。

20、进一步地,所述十字接头、所述进液组件和所述反应微通道均处于50-90℃的环境中。

21、与现有技术相比,本发明至少具有以下优点:

22、1、本发明提供的微夹流反应器,能够在降低碱液浓度的情况下,强化流体混合和传质效果,高效形成目标产物;且能够精准控制磁铁矿的形成过程,最终避免杂质物相的形成和多金属的掺杂。

23、2、本发明提供的微夹流反应器通过特定的微夹流混合方式,加速了无定形中间体向磁铁矿的转变,减少了杂质铁物相的形成,且获得的磁铁矿形貌尺寸均一,为高质量低锌磁铁矿的获取提供了基础。

24、3、本发明提供的低锌磁铁矿制备方法,将反应溶液通过各注射单元注入碱液管路和两个样液管路,接着在“十”字形微接口以铁夹碱的方式快速混合,然后在反应微通道中反应,形成黑色悬浊液后流入预冷的收集容器,固液分离后获得低锌磁铁矿;本发明可以在7mol/l左右的碱液浓度下,获得高质量的低锌磁铁矿,且可以将磁铁矿中的锌掺杂率降低至2.84%。

技术特征:

1.一种微夹流反应器,其特征在于,包括十字接头、进液组件和反应微通道;

2.根据权利要求1所述的微夹流反应器,其特征在于,所述微夹流反应器还包括第一样液注射单元、第二样液注射单元和碱液注射单元;

3.根据权利要求1所述的微夹流反应器,其特征在于,所述第一通路和所述第二通路均为直线通路;所述第一通路的中部和所述第二通路的中部相交。

4.根据权利要求1-3任意一项所述的微夹流反应器,其特征在于,所述第一样液管路、所述第二样液管路、所述碱液管路和所述反应微通道的内径均为0.8-1.2mm;所述反应微通道的长度为2-12m。

5.一种如权利要求1-4任意一项所述的微夹流反应器在获取低锌磁铁矿中的应用。

6.一种基于铁锌混合液制备低锌磁铁矿的方法,其特征在于,采用如权利要求1-4任意一项所述的微夹流反应器制备低锌磁铁矿;所述方法包括:

7.根据权利要求6所述的制备低锌磁铁矿的方法,其特征在于,所述铁锌混合液中,亚铁离子和三价铁离子的总浓度为0.01-0.2mol/l,锌离子浓度为0.01-0.2mol/l;铁元素和锌元素的摩尔比为5-1:1-3。

8.根据权利要求6所述的制备低锌磁铁矿的方法,其特征在于,所述碱液中碱性物质的浓度为4-8mol/l。

9.根据权利要求6所述的制备低锌磁铁矿的方法,其特征在于,第一部分所述铁锌混合液在所述第一样液管路中的流量为1-5ml/min,第二部分所述铁锌混合液在所述第二样液管路中的流量为1-5ml/min,所述碱液在所述碱液管路中的流量为2-10ml/min,所述反应液在所述反应微通道中的停留时间为12-88s。

10.根据权利要求6所述的制备低锌磁铁矿的方法,其特征在于,所述十字接头、所述进液组件和所述反应微通道均处于50-90℃的环境中。

技术总结

本发明提供了一种制备低锌磁铁矿的方法、微夹流反应器及应用;所述微夹流反应器包括十字接头、进液组件和反应微通道;所述十字接头具有第一样液进口、第二样液进口、碱液进口和出液口;所述第一样液进口和所述第二样液进口相对设置,所述碱液进口和所述出液口相对设置,所述进液组件包括第一样液管路、第二样液管路和碱液管路;所述第一样液管路的出液端和所述第一样液进口连通设置,所述第二样液管路的出液端和所述第二样液进口连通设置,所述碱液管路的出液端和所述碱液进口连通设置;所述反应微通道的进液端和所述出液口连通设置。本发明能够在降低碱液浓度的情况下,获得高质量低锌磁铁矿。

技术研发人员:颜旭,张文超,刘晓芸,王云燕,黎佳未,王庆伟,史美清,柴立元,赵飞平

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!