一种精馏系统的制作方法

本申请涉及有机废物处理领域,尤其是涉及一种精馏系统。

背景技术:

1、目前,多数有机气体(vocs)排放企业普遍采用活性碳吸附技术对有机气体进行吸附,但是这会使得后续需要对已经使用过后的活性碳进行更换,这无疑会增加企业的经济负担,因此,现有技术中出现了一种活性碳脱附的方法及装置以降低企业对活性炭进行维护的成本。

2、在对活性炭进行脱附的过程中,往往也会产生一定量的有机废液,而目前对于有机废液的处理通常会采用焚烧法的方式对其进行处理试图降低后续排放有机废液对环境的影响,但是,仅通过焚烧法对有机废液进行处理会使得有机废液中可再次利用的有机物难以重新被利用,而这则会导致企业无形中的经济损失。

技术实现思路

1、为了提高企业处理有机废液的经济效益,本申请提供一种精馏系统。

2、本申请提供的一种精馏系统采用如下的技术方案:

3、包括输入泵体、输入管路、输出管路、精馏单元、第一冷却器、第二冷却器、接收罐、出料泵一、废气处理系统、废水处理系统以及成品罐区,废气处理系统与精馏单元连通,输入泵体设置在输入管路的一端,输入管路的另一端与精馏单元连通,输出管路的一端与精馏单元连通,输出管路的另一端与成品罐区连通,第一冷却器、接收罐、出料泵一以及第二冷却器在输出管路上从靠近精馏单元朝靠近成品罐区的方向依次设置,输出管路位于第二冷却器以及成品罐区的部分设置有分支管路一,分支管路一与废水处理系统连通。

4、通过采用上述技术方案,输入泵体将有机废液通过输入管路朝精馏单元输送,经过精馏单元的精馏后,有机废液中的各有机成分被转变为气体的形式通过输出管路朝成品罐区输送,在输送的过程中,气体会经过第一冷却器、接收罐、出料泵一以及第二冷却器,在这个过程中,气体被第一冷却器重新冷凝成液体从而汇聚在接收罐内,当接收罐内的同一种成分的液体汇聚到一定程度后,出料泵一启动,使得液体从接收罐内流出并经过第二冷却器的降温,进而朝成品罐区输送进行存储,而在这个过程中产生的废气以及废水则是分别朝废气处理系统以及废水处理系统流去,以进一步的对废水以及废气进行处理,使其后续排放能够更加环保,而整个对有机废液的处理过程,使得有机废液中的各有用的有机成分均能够被提出出来从而分别被储存在成品罐区内,通过提出出来的有用的有机成分,来降低企业的经济负担,达到了提高有机废液处理经济效益的效果。

5、可选的,精馏单元包括精馏塔以及再沸器,精馏塔包括上下分布的蒸馏段以及提馏段,再沸器上设置有流入管路以及流出管路,流入管路远离再沸器的一端与提馏段远离蒸馏段的一端连通,流出管路远离再沸器的一端以及输入管路均与提馏段靠近蒸馏段的一端连通,废气处理系统与蒸馏段远离提馏段的一端连通。

6、通过采用上述技术方案,精馏塔包括上下分布的蒸馏段以及提馏段,有机液体在精馏塔中所产生的气相物质会通过蒸馏段进入到输出管路内,并经过第一冷切器以及第二冷却器的冷却后再流入到成品罐区内,而位于提馏段内的液体则是可以通过流入管路进入再沸器内的方式转变为气体,并再次通过流出管路进入到提馏段内,并通过蒸馏段流出,这使得可以通过改变再沸器的温度的方式使得提馏段内液体各有机成分能够在温度不同的情况下分离,实现对有机废液中各有机物的分别提取,而蒸馏段处产生的废气则是会流入到废气处理系统内进行处理。

7、可选的,流入管路上设置循环泵。

8、通过采用上述技术方案,流入管路上设置有循环泵,使得提馏段内的液体在通过流入管道朝再沸器流动时不会轻易地发生回流现象。

9、可选的,流入管路上设置有分支管路二,分支管路二一端与流入管路位于提馏段与循环泵之间的部分连通,分支管路二的另一端与输出管路靠近成品罐区的部分连通,分支管路二上从靠近流入管路朝靠近输出管路的方向上设置有出料泵二与第三冷却器。

10、通过采用上述技术方案,使得有机废液中在再沸器温度调节范围内能够转别为气相的有机物在提取完后,剩余的液体能够在出料泵二的作用下经过第三冷却器的降温后朝着输出管路流动,最终通过输出管路朝着成品罐区流去等待后续的集中处理。

11、可选的,流入管路上设置有分支管路三,分支管路三的一端与流入管路位于提馏段和分支管路二之间的部分连通,分支管路三的另一端与输出管路位于出料泵一与接收罐之间的部分连通。

12、通过采用上述技术方案,流入管路上设置有分支管路三,这使得提馏段内的液体同样能够通过连接分支管路三朝出料泵一的方向流去,进而起到分担分支管路二内液体流动压力的作用。

13、可选的,第一冷却器上设置有第一废气输送管,第一废气输送管道与废气处理系统连通。

14、通过采用上述技术方案,第一冷却器上设置有第一废气输送管,这使得第一冷却器在对气体进行冷却的同时能够将冷却过程中可能产生的废气朝废气处理系统输送,降低废气混入有用气体中朝接收罐内输送的概率。

15、可选的,接收罐上设置有第二废气输送管,第二废气输送管与废气处理系统连通。

16、通过采用上述技术方案,在接收罐上设置有第二废气输送管,使得接收罐内的气体能够随着接收罐内的经过第一冷却器对有用气体冷凝后形成液体逐渐占据接收罐内部空间的时候将接收罐内的气体通过第二废气输送管朝废气处理系统输送。

17、可选的,接收罐上设置有回流管路,回流管路一端与接收罐连通,回流管路另一端与蒸馏段远离提馏段的一端连通。

18、通过采用上述技术方案,接收罐上设置有回流管路,使得接收罐内储存的液体存度不够时,能够通过回流管路流入到蒸馏段内,并从蒸馏段流入提馏段处重新进行提纯,如此往复,从而达到提高接收罐内储存液体纯度的效果。

19、综上所述,本申请包括至少以下有益技术效果:

20、1.通过设置精馏单元对输入管路输入的有机废液进行精馏,从而将有机废液中的各有机成分能够分别被提取并通过成品罐区的管体进行存储,这使得企业能够通过提取出的有机成分获取一定的经济收益,在保护周边环境的同时也降低了企业处理有机废液的经济负担,达到了提高企业处理有机废液经济效益的效果;

21、2.通过在接收罐上设置有回流管路,使得接收罐内储存的液体在纯度不够时能够通过回流管路流回精馏塔从而进行二次精馏,达到了提高分离出的有机成分纯度的效果;

技术特征:

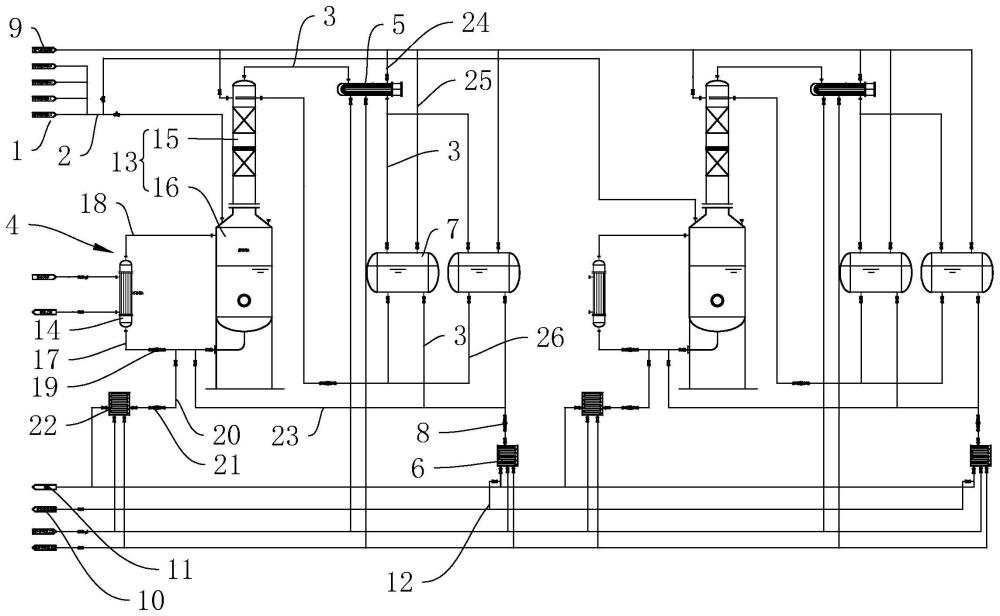

1.一种精馏系统,其特征在于:包括输入泵体(1)、输入管路(2)、输出管路(3)、精馏单元(4)、第一冷却器(5)、第二冷却器(6)、接收罐(7)、出料泵一(8)、废气处理系统(9)、废水处理系统(10)以及成品罐区(11),所述废气处理系统(9)与所述精馏单元(4)连通,所述输入泵体(1)设置在所述输入管路(2)的一端,所述输入管路(2)的另一端与所述精馏单元(4)连通,所述输出管路(3)的一端与所述精馏单元(4)连通,所述输出管路(3)的另一端与所述成品罐区(11)连通,所述第一冷却器(5)、所述接收罐(7)、所述出料泵一(8)以及所述第二冷却器(6)在所述输出管路(3)上从靠近所述精馏单元(4)朝靠近所述成品罐区(11)的方向依次设置,所述输出管路(3)位于所述第二冷却器(6)以及所述成品罐区(11)的部分设置有分支管路一(12),所述分支管路一(12)与所述废水处理系统(10)连通。

2.根据权利要求1所述的一种精馏系统,其特征在于:所述精馏单元(4)包括精馏塔(13)以及再沸器(14),所述精馏塔(13)包括上下分布的蒸馏段(15)以及提馏段(16),所述再沸器(14)上设置有流入管路(17)以及流出管路(18),所述流入管路(17)远离所述再沸器(14)的一端与所述提馏段(16)远离所述蒸馏段(15)的一端连通,所述流出管路(18)远离所述再沸器(14)的一端以及所述输入管路(2)均与所述提馏段(16)靠近所述蒸馏段(15)的一端连通,所述废气处理系统(9)与所述蒸馏段(15)远离所述提馏段(16)的一端连通。

3.根据权利要求2所述的一种精馏系统,其特征在于:所述流入管路(17)上设置循环泵(19)。

4.根据权利要求3所述的一种精馏系统,其特征在于:所述流入管路(17)上设置有分支管路二(20),所述分支管路二(20)一端与所述流入管路(17)位于所述提馏段(16)与所述循环泵(19)之间的部分连通,所述分支管路二(20)的另一端与所述输出管路(3)靠近所述成品罐区(11)的部分连通,所述分支管路二(20)上从靠近所述流入管路(17)朝靠近所述输出管路(3)的方向上设置有出料泵二(21)与第三冷却器(22)。

5.根据权利要求4所述的一种精馏系统,其特征在于:所述流入管路(17)上设置有分支管路三(23),所述分支管路三(23)的一端与所述流入管路(17)位于所述提馏段(16)和所述分支管路二(20)之间的部分连通,所述分支管路三(23)的另一端与所述输出管路(3)位于所述出料泵一(8)与所述接收罐(7)之间的部分连通。

6.根据权利要求1所述的一种精馏系统,其特征在于:所述第一冷却器(5)上设置有第一废气输送管(24),所述第一废气输送管(24)道与所述废气处理系统(9)连通。

7.根据权利要求1所述的一种精馏系统,其特征在于:所述接收罐(7)上设置有第二废气输送管(25),所述第二废气输送管(25)与所述废气处理系统(9)连通。

8.根据权利要求2所述的一种精馏系统,其特征在于:所述接收罐(7)上设置有回流管路(26),所述回流管路(26)一端与所述接收罐(7)连通,所述回流管路(26)另一端与所述蒸馏段(15)远离所述提馏段(16)的一端连通。

技术总结

本申请涉及一种精馏系统,属于有机废物处理技术领域,包括输入泵体、输入管路、输出管路、精馏单元、第一冷却器、第二冷却器、接收罐、出料泵一、废气处理系统、废水处理系统以及成品罐区,废气处理系统与精馏单元连通,输入泵体设置在输入管路的一端,输入管路的另一端与精馏单元连通,输出管路的一端与精馏单元连通,输出管路的另一端与成品罐区连通,第一冷却器、接收罐、出料泵一以及第二冷却器在输出管路上从靠近精馏单元朝靠近成品罐区的方向依次设置,输出管路位于第二冷却器以及成品罐区的部分设置有分支管路一,分支管路一与废水处理系统连通。本申请具有提高企业处理有机废液的经济效益的效果。

技术研发人员:曾人宽,胡艳艳,吴应文

受保护的技术使用者:深圳市智盾环保科技有限公司

技术研发日:

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!