一种金属粉末烧结滤芯用反吹系统工艺设计的制作方法

本发明涉及滤芯,尤其涉及一种金属粉末烧结滤芯用反吹系统工艺设计。

背景技术:

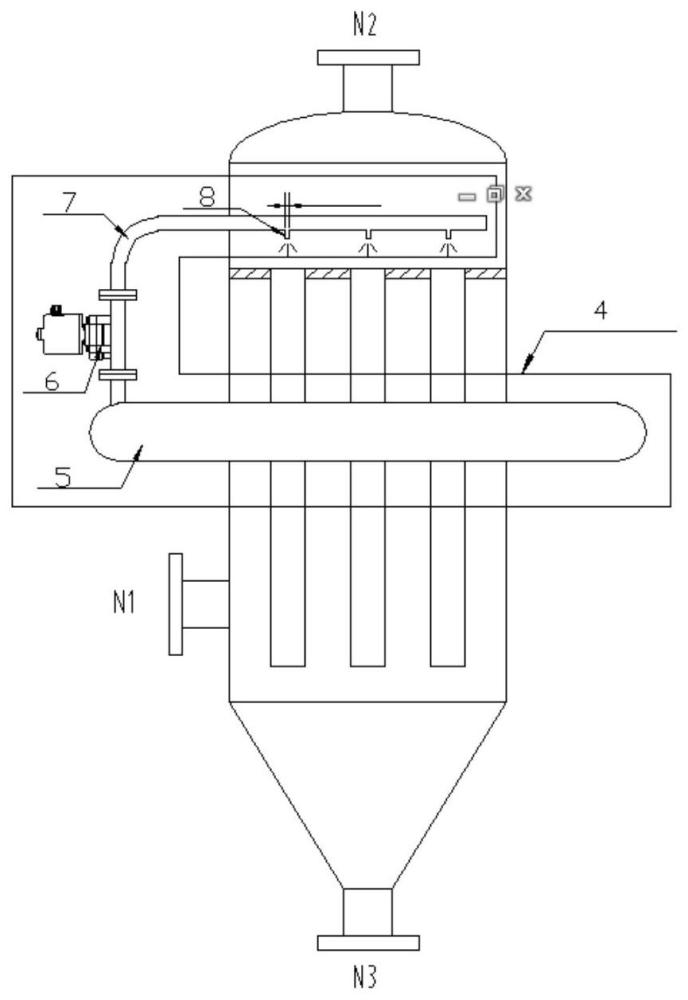

1、金属粉末烧结滤芯作为一种可再生滤芯,广泛应用于石油化工、半导体、医药等行业的过滤设备中。这种滤芯是由金属粉末(如316l)通过高温粘合烧结而成,它的优点有很多,例如轻便、耐高温、强度好、可再生等。其中可再生能力,是通过反吹系统实现的。以3根滤芯为例,如图1所示,含有大量硅粉的高温气体从n1进入,经过滤芯过滤后的干净气体从n2出来,经过一段时间后,滤芯外表面就会积攒大量的硅粉,形成一定厚度的滤饼后,再往后过滤效果就会变差变困难,因此及时停车并用图2所示的反吹系统向滤芯内部通入压缩气体,将滤芯表面的滤饼吹掉并从下方n3出口排出,如此循环就能实现金属滤芯的再生功能。

2、但是,目前的很多反吹系统由于设计时存在缺陷,因此到现场开车试运行一段时间后,发现反吹效果不理想。要么是环形储气罐体积不够,造成反吹时频繁补气,影响效率;要么是反吹口的直径过大或过小,造成出气量过多或过少,影响滤芯的吹灰效果。

技术实现思路

1、本发明的目的在于公开一种金属粉末烧结滤芯用反吹系统工艺设计,经过理论推理以及实验反复论证得到环形储气罐体积计算公式以及反吹口平均直径计算公式,具有独创性和科学性,通过环形储气罐体积计算公式可快速计算出连续喷吹3次后,环形储气罐内的压力降低不超过30%条件下的环形储气罐的最小体积,从而可以完成一次完整的3连吹反吹操作,保证了反吹效果,又可避免在反吹过程中频繁补气;通过反吹口平均直径计算公式,可快速计算出反吹口平均直径最优解,既能保证反吹效果、又不至于反吹口过大造成气体浪费,为多个反吹口实际直径大小计算提供了重要的指导方向,提高了工作效率。

2、为实现上述目的,本发明提供了一种金属粉末烧结滤芯用反吹系统工艺设计,包括依次连接的环形储气罐、电磁阀、输气管、反吹口;

3、保证反吹效果条件下,反吹口平均直径的最优解的计算公式如下:

4、

5、其中,d1为电磁阀的公称直径所对应的实际出口内径,n0为反吹口数量或滤芯数量。

6、在一些实施方式中,满足连续喷吹3次后,环形储气罐内的压力降低不超过30%条件下,环形储气罐的最小体积v0计算公式如下:

7、单位m3

8、其中,s0为所有滤芯的外表面积之和,t0为环形储气罐的设计温度,p0为环形储气罐的设计压力。

9、在一些实施方式中,基于反吹口平均直径运用有限元进行流场建模,以每个反吹口均能得到相同气流量为前提,在值附近,对n0个反吹口的实际直径进行优化,优化出的就作为实际的反吹口开孔直径应用到设备中。

10、在一些实施方式中,所述电磁阀的公称直径所对应的实际出口内径d1是根据环形储气罐的设计压力p0和流量进行选择,流量为单位m3,其中,s0为所有滤芯的外表面积之和,t为电磁阀每次开启时间,q0为吹干净每平方米的滤芯表面积所需气量。

11、在一些实施方式中,s0=π*d0*l0*n0,其中,d0为滤芯外径,l0为滤芯长度,n0为滤芯数量。

12、在一些实施方式中,完成连续喷吹3次后,对环形储气罐进行补气。

13、在一些实施方式中,每个滤芯对应一个反吹口,所述反吹口位于滤芯正上方。

14、与现有技术相比,本发明的有益效果是:经过理论推理以及实验反复论证得到环形储气罐体积计算公式以及反吹口平均直径计算公式,具有独创性和科学性,通过环形储气罐体积计算公式可快速计算出连续喷吹3次后,环形储气罐内的压力降低不超过30%条件下的环形储气罐的最小体积,从而可以完成一次完整的3连吹反吹操作,保证了反吹效果,又可避免在反吹过程中频繁补气;通过反吹口平均直径计算公式,可快速计算出反吹口平均直径最优解,既能保证反吹效果、又不至于反吹口过大造成气体浪费,为多个反吹口实际直径大小计算提供了重要的指导方向,提高了工作效率。

技术特征:

1.一种金属粉末烧结滤芯用反吹系统工艺设计,其特征在于,包括依次连接的环形储气罐、电磁阀、输气管、反吹口;

2.根据权利要求1所述的金属粉末烧结滤芯用反吹系统工艺设计,其特征在于,满足连续喷吹3次后,环形储气罐内的压力降低不超过30%条件下,环形储气罐的最小体积v0计算公式如下:

3.根据权利要求1所述的金属粉末烧结滤芯用反吹系统工艺设计,其特征在于,基于反吹口平均直径运用有限元进行流场建模,以每个反吹口均能得到相同气流量为前提,在值附近,对n0个反吹口的实际直径进行优化,优化出的就作为实际的反吹口开孔直径应用到设备中。

4.根据权利要求1所述的金属粉末烧结滤芯用反吹系统工艺设计,其特征在于,所述电磁阀的公称直径所对应的实际出口内径d1是根据环形储气罐的设计压力p0和流量进行选择,流量为单位m3,其中,s0为所有滤芯的外表面积之和,t为电磁阀每次开启时间,q0为吹干净每平方米的滤芯表面积所需气量。

5.根据权利要求2或4所述的金属粉末烧结滤芯用反吹系统工艺设计,其特征在于,s0=π*d0*l0*n0,其中,d0为滤芯外径,l0为滤芯长度,n0为滤芯数量。

6.根据权利要求2所述的金属粉末烧结滤芯用反吹系统工艺设计,其特征在于,完成连续喷吹3次后,对环形储气罐进行补气。

7.根据权利要求1所述的金属粉末烧结滤芯用反吹系统工艺设计,其特征在于,每个滤芯对应一个反吹口,所述反吹口位于滤芯正上方。

技术总结

本发明提供了一种金属粉末烧结滤芯用反吹系统工艺设计,保证反吹效果条件下,反吹口平均直径的最优解的计算公式如下:λ=0.186经过理论推理以及实验反复论证得到环形储气罐体积计算公式以及反吹口平均直径计算公式,具有独创性和科学性,通过环形储气罐体积计算公式可快速计算出连续喷吹3次后,环形储气罐内的压力降低不超过30%条件下的环形储气罐的最小体积,从而可以完成一次完整的3连吹反吹操作,保证了反吹效果,又可避免在反吹过程中频繁补气;通过反吹口平均直径计算公式,可快速计算出反吹口平均直径最优解,既能保证反吹效果、又不至于反吹口过大造成气体浪费,为多个反吹口实际直径大小计算提供了重要的指导方向,提高了工作效率。

技术研发人员:朱成诚

受保护的技术使用者:飞潮(无锡)过滤技术有限公司

技术研发日:

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!