一种化学原料搅拌罐的制作方法

本技术涉及化工生产,具体涉及一种化学原料搅拌罐。

背景技术:

1、化学原料搅拌罐是用于混合和搅拌化学原料的设备,它的制备对象包括各种化学原料的混合物或溶液。化学原料通常以固态、液态和气态三种形式存在,而化学原料搅拌罐在进行搅拌工作时,一般是将固态原料或气态原料混入液态原料当中,最终将搅拌完成的化学原料以液态形式排出。

2、参照公告号为cn115253852b,公告日期为2023年4月7日,名称为一种有机化学原料加工生产的搅拌设备的中国专利,通过对铲料框对搅拌箱底部的原料向上翻搅,使搅拌杆对原料进行更加全面的搅拌。

3、参照上述技术方案,在将固态原料加入液态原料中进行搅拌混合时,一般采取直接添加的方式将固态原料加入液态原料中,固态原料在接触液态原料时容易出现结块的情况,进而影响最终的搅拌混合质量。

技术实现思路

1、有鉴于此,本技术提供一种化学原料搅拌罐,采用间歇式预混的方式将固态原料逐渐加入液态原料当中,降低固态原料在接触液态原料时出现结块情况的概率,避免固态原料和液态原料最终的搅拌混合质量受到影响。

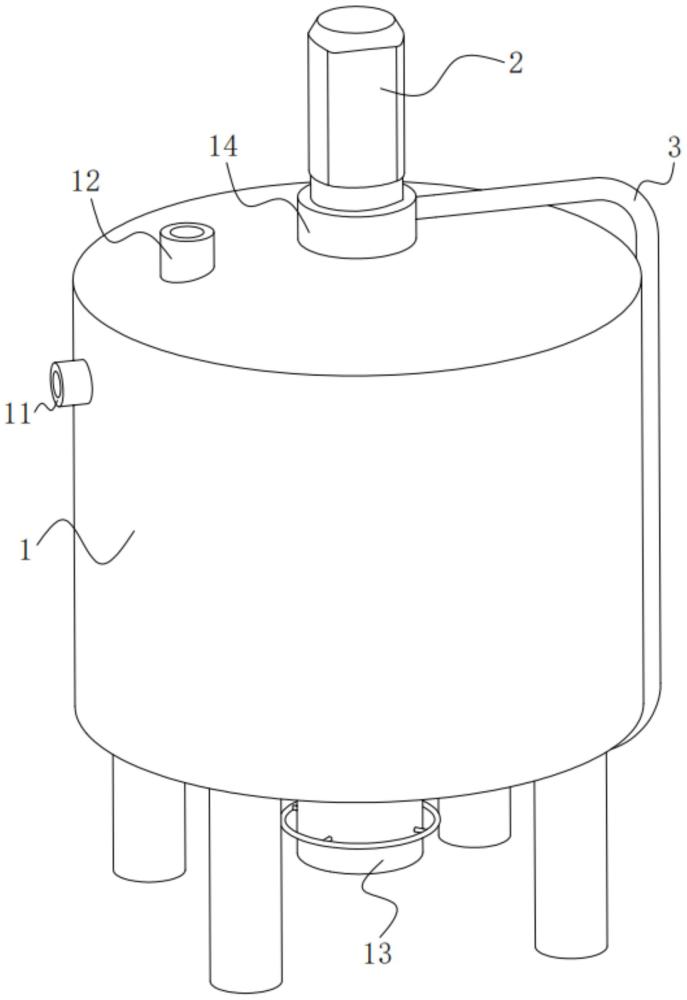

2、为解决上述技术问题,本技术提供一种化学原料搅拌罐,包括:外壳,其侧壁固定连通有进液管和进料管,所述外壳底部固定连通有出料管,所述外壳顶部设置有圆筒,所述外壳内部设置有隔板,所述隔板高于所述进液管且低于所述进料管;电机,其设置在所述圆筒顶部,所述电机的输出轴底端固定连接有同时贯穿所述圆筒和所述隔板的空心杆;抽液机构,设置在所述圆筒上,用于将所述外壳底部的液态原料抽送至所述圆筒内;集料机构,设置在所述外壳内,用于将固态原料集中至所述隔板中部与所述圆筒竖向对应的位置;截流机构,设置在所述圆筒内,用于在固态原料移动至所述圆筒下方时阻止液态原料向下排放,反之在向下排放液态原料时阻止固态原料移动至所述圆筒下方;导料机构,其设置在所述空心杆上,用于将所述圆筒内部的液态原料和固态原料共同导送至外壳内部;所述抽液机构包括:抽液管,其固定连通在所述圆筒侧壁和所述外壳底部之间;叶轮,其固定套设在所述空心杆顶部,所述叶轮底部设置有能够与所述圆筒内壁抵接的蓄水缸套;所述集料机构包括:集料环,其设置在所述蓄水缸套底部,所述集料环底部设置有多个能够与所述隔板抵接的弧板;所述截流机构包括:活塞盘,其竖向滑动连接在所述空心杆外部,且活动套设在所述蓄水缸套内部,所述活塞盘上开设有多个供液态原料通过的放液口,每个所述放液口内部均铰接有挡板;承载环,其固定套设在所述空心杆顶部,所述承载环和所述活塞盘之间设置有拉簧;支撑盘,其竖向滑动连接在所述活塞盘底部,所述支撑盘上设置有多个能够顶开所述挡板的凸销;封料环,其设置在所述支撑盘底端,用于封堵所述隔板和所述集料环之间供固态原料通过的缝隙。

3、通过采用上述技术方案,将液态原料经进液管一次性全部送入外壳的内部,然后将固态原料经进料管持续投放至隔板上表面,随后电机运转带动空心杆旋转。在抽液机构的配合下,外壳内部底端的液态原料会被抽送至圆筒顶部。而隔板上表面的固态原料在集料机构的作用下会集中至隔板中部,当圆筒内部的液态原料积蓄至一定程度后,通过截流机构的配合,液态原料会自上而下冲击至隔板上表面并与固态原料发生混合。在抽液机构、集料机构和截流机构的持续配合下,隔板上的固态原料会间歇性与液态原料发生预混,然后导料机构能够将每次预混后的液态原料和固态原料共同导送至外壳内部进行搅拌。其中,在导料机构将第一次预混后的液态原料和固态原料送入外壳内部并与初始投入的液态原料混合后,抽液机构在后续工作时的抽送介质会由液态原料转变为已混入部分固态原料的液态原料,随着每次预混后的原料逐渐进入外壳,外壳内部的液态原料中所混入固态原料的比例会逐渐增加,以达到逐渐将固态原料混入液态原料的目的。

4、在空心杆旋转的过程中,叶轮会随之旋转,从而将外壳内部底端的液态原料经抽液管转移至圆筒内部,且叶轮在发生旋转时能够带动蓄水缸套一同旋转。

5、在蓄水缸套旋转的过程中,集料环和弧板也会随之旋转,此时由于固态物料的持续添加,且隔板保持静止状态,在多个弧板施加的导向推动以及固态物料持续加入时产生的挤压作用下,隔板上的固态原料会被逐渐推送至隔板的中部,最终固态原料会移动至圆筒正下方。

6、在液态原料逐渐进入蓄水缸套的过程中,活塞盘所受到来自液态原料的压力也会逐渐增大,使得活塞盘克服拉簧的拉力并带动支撑盘和封料环下移。当封料环与隔板接触后,支撑盘和封料环不再下移,且封料环会将隔板和集料环之间的缝隙封堵,使得固态原料无法再进入圆筒、封料环和隔板三者所形成的预混空间内。随着液态原料继续进入蓄水缸套,活塞盘会进一步下移直至与支撑盘贴合,此时凸销会将挡板顶开,使得蓄水缸套内部的液态原料经放液口向下冲击,最终液态原料会到达隔板上表面并与固态原料发生混合。在此次预混完成的原料被导料机构导送至外壳内部后,活塞盘在拉簧的作用下会带动支撑盘和封料环上移复位并等待下次预混工作的开展,以此来实现液态原料与固态原料的间歇式预混。

7、采用间歇式预混的方式将固态原料逐渐加入液态原料当中,降低固态原料在接触液态原料时出现结块情况的概率,避免固态原料和液态原料最终的搅拌混合质量受到影响。

8、可选的,所述集料环底部转动连接有多个破碎轴,多个所述破碎轴和多个所述弧板在圆周方位上一一间隔设置,每个所述破碎轴均贯穿所述集料环设置,每个所述破碎轴顶部均设置有齿轮,所述圆筒底部固定套设有齿环,每个所述齿轮均与所述齿环啮合。

9、通过采用上述技术方案,在集料环的旋转过程中,破碎轴会跟随集料环一同围绕空心杆做圆周运动,此时受齿轮和齿环啮合关系的影响,破碎轴会发生自转,使得固态原料在经过破碎轴时被打碎,同时破碎轴在旋转时还会产生一定的拨转力促使固态原料移动至隔板的中部。

10、在固态原料转移至与液态原料发生预混的位置时,能够通过破碎轴将固态原料打碎,降低固态原料的粒度,避免预混过程中因固态原料粒度过大而无法快速溶解在液态原料当中。

11、可选的,所述封料环底部设置有多个能够与所述隔板抵接的刮板,用于刮起所述隔板上残留的固态原料。

12、通过采用上述技术方案,在空心杆旋转的过程中,因活塞盘与空心杆竖向滑动连接关系的影响,活塞盘只能与空心杆发生竖向相对位移,因此活塞盘也会随着空心杆一同旋转,且承载环、支撑盘、封料环和刮板也会随之旋转,使得液态原料和固态原料进行预混的过程中受到适当的离心翻搅作用,提升液态原料和固态原料的预混质量。

13、可选的,所述导料机构包括:下料口,其开设在所述空心杆侧壁,且底端与所述隔板上表面齐平;空心叶片,其设置有多个,每个所述空心叶片均固定连通在所述空心杆侧壁,每个所述空心叶片底部均开设有多个下料孔。

14、可选的,所述活塞盘上设置有磁吸座,所述空心杆外部活动套设有能够封堵所述下料口的磁吸环,所述空心杆外部固定套设有用于限制所述磁吸环上移距离的限位环,所述限位环位于所述磁吸座和所述磁吸环之间。

15、通过采用上述技术方案,预混后的原料会依次经过下料口、空心杆、空心叶片和下料孔进入外壳内部,其中空心叶片会跟随空心杆旋转开展最终的搅拌工作,预混后的原料因空心叶片发生位置变化会从不同圆周位置进入外壳内部。在活塞盘向下移动至最低位置时,磁吸座也会跟随活塞盘下移,磁吸环因磁吸座的磁吸牵引作用会沿着空心杆上移,使得下料口暴露出来供预混后的原料经过。反之,当活塞盘上方的液态原料因向下排放而减少后,磁吸座和磁吸环所产生的磁吸力在拉簧的拉力作用下无法使活塞盘继续保持在当前位置,在磁吸座跟随活塞盘上升后,磁吸环在被限位环阻挡后因重力作用会下落复位再次将下料口封堵。

16、使得导料工作能够根据预混工作的进程同步启停,使液态原料和固态原料能够在预混空间内滞留适当时间,进而为预混工作保留充足的时间。

17、综上所述,与现有技术相比,本技术包括以下至少一种有益技术效果:

18、1、采用间歇式预混的方式将固态原料逐渐加入液态原料当中,降低固态原料在接触液态原料时出现结块情况的概率,避免固态原料和液态原料最终的搅拌混合质量受到影响。

19、2、在固态原料转移至与液态原料发生预混的位置时,能够通过破碎轴将固态原料打碎,降低固态原料的粒度,避免预混过程中因固态原料粒度过大而无法快速溶解在液态原料当中。

20、3、在预混后的原料依次经过下料口、空心杆、空心叶片和下料孔进入外壳内部时,空心叶片还会跟随空心杆一同旋转开展最终的搅拌工作,在此过程中,预混后的原料因空心叶片发生位置变化会从不同圆周位置进入外壳内部,提升导料工作的均匀性。

- 还没有人留言评论。精彩留言会获得点赞!