一种薄壁折波式复合材料波纹板载体及制作方法与流程

本发明涉及大气污染治理板块,具体为一种薄壁折波式复合材料波纹板载体及制作方法及其制作方法。

背景技术:

1、在工业领域普遍采用废气处理系统来消除有污染的废气,通常采用催化技术来分解污染物,如工业脱硝、工业vocs消除、工业co脱除,催化技术:制备由催化活性物质及各种辅材混合而成的催化剂浆料,将浆料涂覆并固定在载体的表层组织上,在表层组织的微观结构上形成大量的催化活性点位,当含有害物质的废气经过催化剂表面时,废气分子与催化活性物质接触,在某种反应条件下,发生催化反应,消除废气中的有害物质;载体是用来承载与分散催化活性成分的基体材料物质,载体的一般特性:孔隙率高、比表面积大、热膨胀系数小、耐高温、结构稳定。

2、在废气处理系统中,用来制作催化剂载体的材料及其特点:

3、1、堇青石蜂窝载体:应用广泛,产品成熟,但是由于制作工艺及设备的限制,堇青石蜂窝载体的壁厚通常为0.3~0.5mm,无法做到很薄(如0.1mm),堇青石蜂窝载体的开孔率只有50%~70%,气流通过性一般,造成废气处理系统的压损较高,通常600~800pa;

4、2、辊压式玻纤波纹板载体:在废气低尘环境下使用,可替代堇青石蜂窝载体,但是常用的玻璃纤维纸厚度为0.25~0.35mm,实际使用中的压损为250~300pa,为了获取更低的载体压损而采用更薄的玻璃纤维纸(如0.1mm),由于更薄的玻璃纤维纸自身的强度不足,实际制作中载体无法成型,因此壁厚更薄的玻璃纤维波纹板载体无法进行辊压生产。

5、但是在如下应用行业中(如燃气轮机、燃气锅炉等),在这些应用场景下,动力源设备机器对废气处理系统的压损要求高,通常150~200pa,甚至更低,对于废气处理系统,使用常规的堇青石蜂窝载体,其压损通常在600~800pa,采用辊压式玻纤波纹板载体,其压损通常在250~300pa,均难以满足以上应用场景下对废气处理系统的压损要求;为了降低载体的压损,最佳途径就是提高载体自身的开孔率,并且不损失载体的总比表面积(比表面积大小决定了催化剂的上载量及催化性能),即:载体的孔密度不减少的同时,提高载体的开孔率,为了达到以上目标,降低载体内通道之间壁面的厚度是最好的办法。

6、在需要低压损的使用场景之下(如燃气轮机、燃气锅炉的废气处理系统),以一台废气流量10000nm3/h的燃气锅炉为例:在其尾气处理系统中,设定排气阻力压损不超过150pa,如果采用堇青石蜂窝载体,就需要将催化箱整体的体积做的很大(50m3),空速做的很低(2000h-1),同时还要将催化箱体的整体高度做的很小(50mm),催化箱体截面做的很大(1000m2)。

7、这种催化箱体的设计带来的问题如下:

8、(1)催化剂用量很大,用户投入的成本高;

9、(2)催化箱的截面很大,占地面积大,不利于生产制造及安装,不符合工程设备的设计原则;

10、(3)催化剂达到使用寿命后需要报废,无法继续回收使用。

11、因此,在废气处理低压损要求下(如100~150pa),常规的堇青石蜂窝载体以及传统的辊压式玻璃纤维波纹板载体难以满足要求,而为了解决压损的问题,从催化箱设计的层面是无法有效解决的,必须通过载体本身的优化设计来根本解决问题,即采用薄壁型复合波纹板载体,所以我们提出了一种薄壁折波式复合材料波纹板载体,可用该薄壁折波式复合材料波纹板在后续制作成催化剂载体,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种薄壁折波式复合材料波纹板载体,可用该基板在后续制作成催化剂载体,以解决上述背景技术提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种薄壁折波式复合材料波纹板载体,包括金属外壳和载体,所述金属外壳套设于载体外侧,所述载体由多个复合材料平板和多个波纹板堆叠构成,所述波纹板由一层复合材料平板经波纹成型工艺折叠而成,所述复合材料平板包括金属箔片,所述金属箔片的上表面粘结复合有上层玻璃纤维纸,所述金属箔片的下表面粘结复合有下层玻璃纤维纸,所述金属箔片的厚度x为0.02~0.05mm,所述上层玻璃纤维纸的厚度m为0.04~0.05mm,所述下层玻璃纤维纸的厚度n为0.04~0.05mm,所述复合材料平板的厚度为0.10~0.15mm。

3、优选的,所述载体可堆叠成截面为方形或其他形状,所述玻璃纤维纸的材料为玻璃纤维纸、陶瓷纤维纸和碳纤维纸中的一种,本文以玻璃纤维纸为例进行发明的描述。

4、优选的,所述金属箔片的材料为不锈钢、铁铬铝合金和铜中的一种。

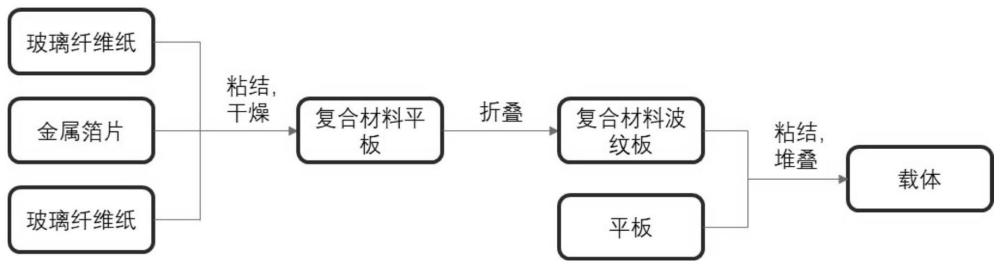

5、一种薄壁折波式复合材料波纹板载体的制作方法,包括以下步骤:

6、s1、将上层玻璃纤维纸、金属箔片和下层玻璃纤维纸由上往下排布,经粘结、干燥后制成复合材料平板;

7、s2、在上层玻璃纤维纸和下层玻璃纤维纸的外表面涂覆催化剂,待整体干燥成型;

8、s3、将涂覆并定型好的部分复合材料平板经折叠成型工艺制作成复合材料波纹板;

9、s4、采用间隔堆叠的方式,将多个复合材料平板和多个波纹板层层堆叠在一起,且相邻的两个波纹板呈对称堆叠,每层之间需上一层胶,干燥定型后制作成载体;复合材料平板也可为一层玻璃纤维纸平板。

10、s5、将载体封装至金属外壳中,制作成完整的薄壁折波式复合材料波纹板载体。

11、与现有技术相比,本发明的有益效果是:

12、1、本发明中,载体由多个平板和多个波纹板堆叠构成,波纹板由一层复合材料平板经波纹成型工艺折叠而成,波纹板的制作工艺由传统的辊压式成型波纹改为折叠式成型波纹,进一步减少了堆叠中波纹板层与平板层的接触面积,增加了开孔率,开孔率可达95%,降低了压损。

13、2、本发明中,复合材料平板结构由三层材料构成,上中下三层材料组成复合材料基板,从而作为制作折波型波纹板载体的基础材料,复合材料平板的壁厚最低可达0.1mm,采用这种薄壁复合材料平板、经折叠成型工艺制作成波纹板载体,透气率可达95%,且不影响载体的比表面积和催化剂的上载量。

14、3、本发明中,中间金属箔片作为支撑骨架,使复合材料具有足够的强度,在复合材料平板厚度减小的情况下,不影响基板整体的强度,克服了用单一的、低壁厚的玻璃纤维材料而带来的强度不够、无法成型的问题。

15、4、本发明中,该载体中的玻璃纤维纸层作为催化活性物质附着层,具有很高的比表面积,可以根据实际应用,涂覆不同的催化剂材料。

16、5、本发明中,金属箔片作为骨架、玻璃纤维层粘结在金属箔片的表面,当催化剂达到使用寿命期时,可将载体回收,将复合材料基材表面进行处理后,由于中间金属箔片强度足够,载体结构不变,可以对玻璃纤维层进行再次涂覆催化剂,使载体得以重复利用,降低用户的更换使用成本。

技术特征:

1.一种薄壁折波式复合材料波纹板载体,其特征在于,包括金属外壳(1)和载体(2),所述金属外壳(1)套设于载体(2)外侧,所述载体(2)由多个复合材料平板(21)和多个复合材料波纹板(22)堆叠构成,所述复合材料波纹板(22)由一层复合材料平板(21)经波纹成型工艺折叠而成,所述复合材料平板(21)包括金属箔片(211),所述金属箔片(211)的上表面粘结复合有上层玻璃纤维纸(212),所述金属箔片(211)的下表面粘结复合有下层玻璃纤维纸(213)。

2.根据权利要求1所述的一种薄壁折波式复合材料波纹板载体,其特征在于:所述载体(2)可堆叠成截面为方形或其他形状,所述玻璃纤维纸(12)的材料为玻璃纤维纸、陶瓷纤维纸和碳纤维纸中的一种,本文以玻璃纤维纸为例进行发明的描述。

3.根据权利要求1所述的一种薄壁折波式复合材料波纹板载体,其特征在于:所述金属箔片(11)的材料为不锈钢、铁铬铝合金和铜中的一种。

4.根据权利要求1所述的一种薄壁折波式复合材料波纹板载体,其特征在于:所述金属箔片(211)的厚度x为0.02~0.05mm,所述上层玻璃纤维纸(212)的厚度m为0.04~0.05mm,所述下层玻璃纤维纸(213)的厚度n为0.04~0.05mm,所述复合材料平板(21)的厚度为0.10~0.15mm。

5.一种薄壁折波式复合材料波纹板载体的制作方法,其特征在于,使用了权利要求1-4中任一项的一种薄壁折波式复合材料波纹板载体,包括以下步骤:

技术总结

本发明公开了一种薄壁折波式复合材料波纹板载体,涉及大气污染治理板块技术领域,包括金属外壳和载体,所述金属外壳套设于载体外侧,所述载体由多个平板和多个波纹板堆叠构成,所述波纹板由一层复合材料平板经波纹成型工艺折叠而成。本发明中,该波纹板的制作工艺由传统的辊压式成型波纹改为折叠式成型波纹,进一步减少了堆叠中波纹板层与平板层的接触面积,同时波纹板壁厚最低可达0.1mm,增加了开孔率,开孔率可达95%,降低了压损,且不影响载体的比表面积和催化剂的上载量,同时中间金属箔片作为支撑骨架,使复合材料波纹板具有足够的强度,且这种复合材料波纹板载体催化剂,可以重复回收使用,降低用户的更换使用成本。

技术研发人员:吴伟星,彭小飞

受保护的技术使用者:苏州昆昇气体净化科技有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!