一种鱼形微反应器

本发明涉及反应设备,尤其是涉及一种鱼形微反应器。

背景技术:

1、微反应器,最初是指用于催化剂评价和动力学研究的小型管式反应器,其尺寸约为10mm。随着微制造技术的逐渐推广,微通道由小型化发展到微型化,不仅尺寸上发生变化,还具有了一系列新特性,并随着在化学领域的推广应用而为人们所重视。根据广泛接受的微系统的定义,微反应器一般是指通过微加工和精密加工技术制造的、特征尺寸在10~1000μm之间的微型反应器。微通道反应器是一个复杂的微系统,其内容涵盖了微动力学、微摩擦学、微流体力学、微传热学、微电子学、化学等多门学科。微通道反应器从本质上来讲是一种连续流动型的管道式反应器,通过蚀刻、光刻和机械加工等较为方便的方法在玻璃片、硅片、聚甲基丙烯酸甲酯和聚二甲基硅氧烷等材料上加工而得,其内部通道尺寸远远小于传统的常规反应器。

2、微通道反应器具有特定微结构的反应设备,微结构是微反应器的核心,按照微结构种类的不同形成了不同形式的微反应器。微通道的形状多种多样,有矩形、梯形、双梯形以及其他不规则形状。例如康宁高通量-微通道反应器g1由特种玻璃制造,具有优良的抗腐蚀、耐高温(200℃)、耐高压性能(1.8mpa)性能,适用于多种化学反应,其独特的心形通道和整体设计的多层结构,使其具有卓越的换热和传质性能。康宁反应器不仅具有换热、传质性能高效,过程连续,工艺绿色化等特点,还具有独特的优点:反应器材质为透明特种玻璃,易观察、捕获化学反应中的变化,同时还可以实现传统反应器难以放大的光催化效应;专利心形结构的通道设计保证了优良的传质效果;反应器模块化、集成化程度高,使用灵活方便。

3、在现有结构报道中,cn 108212046 a公开了一种蜂窝型通道微反应器,使得流体流经通道过程中经多段混合以达到优异的混合效果,解决了现有微通道反应器混合不佳的问题。其缺点在于:该微反应器空间利用率不高,内部有较大的空间并未利用到,并且加工工艺复杂,要求高。

4、cn 111001348 a公开了一种多单元的混合器,由一件三分流入口单元、数件依次串联的混合单元以及一件出口单元组成,使得在高通量条件下,能够满足两种或多种流体快速进行混合,拥有较高的混合效果。其缺点在于:该微反应器串联中的混合单元比较复杂,并且容易在部分混合单元区域形成“死区域”。

5、cn 207237948 u公开了一种微反应通道结构,通道包括若干个依次连通的混合单元,每个通道单元包括两条子通道和一个强化混合反应区,强化混合反应区包括耦合的延长通道和分流通道,延长通道为一等截面通道,为两个子通道流入的介质提供碰撞和一次混合反应的独立场所,延长通道末端延展为两个独立的分流通道,使介质因结构变化引起湍动而再次强化混合。其缺点在于:该反应器每一混合单元只包括两个子通道以及一个强化混合区,可通过增加流通通道以及挡板来使得混合效果更加优异。

技术实现思路

1、本发明针对现有微反应器的不足,设计了一种鱼形微反应器反应通道结构。

2、本发明的微反应器结构中每个单元设置有三条流道,目的是为了强化过程中的混合效果,在三条流道末端设置椭圆形板是为了给流体提供碰撞,后接挡板以及中层板开孔以形成错流交替的流动方式,使混合效果更加良好,并且通过串联混合单元以延长混合距离,使得反应更加充分。

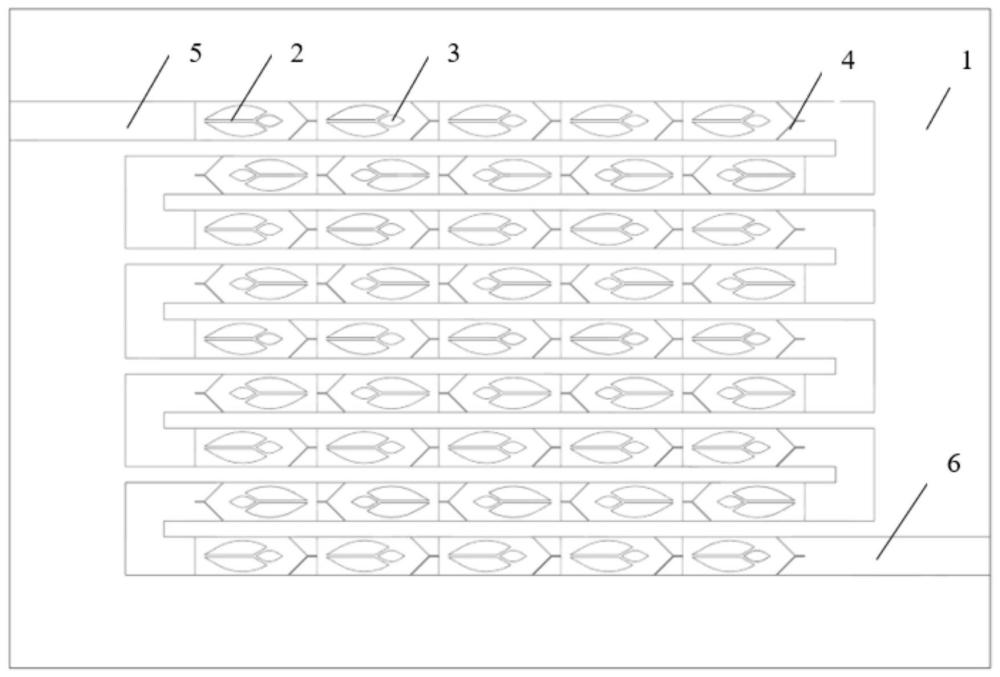

3、一种鱼形微反应器,包括两层反应流道,由反应板叠加组成,所述反应板上设置有两扇形结构的分隔壁,分隔壁后设置的椭圆挡板,以及交错设置的折流挡板。物料通过进料通道进入反应区域,从分隔壁之间以及两侧进入,形成三条反应通道,再通过椭圆挡板干扰流向,强化传质。再通过流道后面的折流挡板以及引流孔形成错流交替的流动方式,提高了微反应器的混合效果,最终从出料通道流出。

4、所述反应板上还开设有若干个引流孔,所述引流孔一端连接上层流道,一端连接下层流道。

5、所述反应板包括第一基板、第二基板以及第三基板,所述第一基板、第二基板以及第三基板上开设有若干空腔,所述第一基板的空腔、第二基板的空腔以及第三基板的空腔构成了微反应器的通道结构。微反应器反应通道呈s形弯曲分布在反应板上。折流挡板上下交错设置,同一流道折流挡板呈同侧排布。

6、为了解决反应器内部流体流动效果单一的问题,进一步包括所述反应板上设置若干引流孔、挡板,使得两侧流体流动时能够实现收缩再扩张,从而改变流速,流体汇合后,再经折流挡板强制改变流动方向,形成错流,提高混合效果。

7、为了解决微流反应器生产安装困难的问题,进一步包括所述反应板包括第一基板、第二基板以及第三基板,所述第一基板、第二基板以及第三基板上开设有若干空腔,所述第一基板的空腔、第二基板的空腔以及第三基板的空腔构成导流孔、出料道、混合室、进料道以及反应单元,将反应单元的的反应空间分别开设在不同基本上利于其生产加工。

8、为了解决微流反应器占用空间大的问题,进一步包括所述反应区域呈蛇形弯曲分布在反应板上,反应通道呈s型,减少占用空间,增加反应通道长度,保证流出反应通道的物料已经充分混合。

9、为了解决微流反应器内部压降过大的问题,进一步包括所述反应区域呈双层流动,并且通过引流孔连接上下两层流道,反应区域内部还存在有缩放流道的设计,释放体系内部的压降并且速度也得到了提升。

10、本发明的有益效果是:本发明提供的一种鱼形微反应器,通过对反应通道设置两扇形挡板以及椭圆形挡板以实现流体的分流与汇流,设置双层流道、折流挡板以及引流孔以实现流体的错流交替,强化纵向流体间的传质,提高了微反应器的混合效果。

技术特征:

1.一种鱼形微反应器,其特征是,包括两层反应流道,由反应板(1)叠加组成,所述反应板(1)上设置有两扇形结构的分隔壁(2),分隔壁(2)后设置的椭圆挡板(3),以及交错设置的折流挡板(4);物料通过进料通道(5)进入反应区域,从分隔壁之间以及两侧进入,形成三条反应通道,再通过椭圆挡板(3)干扰流向,强化传质;再通过流道后面的折流挡板(4)以及引流孔(7)形成错流交替的流动方式,提高了微反应器的混合效果,最终从出料通道(6)流出。

2.如权利要求1所述的一种鱼形微反应器,其特征在于:所述反应板(1)上还开设有若干个引流孔(7),所述引流孔(7)一端连接上层流道,一端连接下层流道。

3.如权利要求1所述的一种鱼形微反应器,其特征在于:所述反应板包括第一基板(11)、第二基板(12)以及第三基板(13),所述第一基板(11)、第二基板(12)以及第三基板(13)上开设有若干空腔,所述第一基板(11)的空腔、第二基板(12)的空腔以及第三基板(13)的空腔构成了微反应器的通道结构。

4.如权利要求1所述的一种鱼形微反应器,其特征在于:所述微反应器反应通道呈s形弯曲分布在反应板(1)上。

5.如权利要求1所述的一种鱼形微反应器,其特征在于:所述折流挡板(4)呈上下流道交错设置,同一流道折流挡板(4)呈同侧排布。

技术总结

本发明公开了一种鱼形微反应器,涉及反应设备技术领域,包括反应板,所述反应板上开设有进料流道、出料流道以及若干反应单元,所述反应单元分为上下两层流道,两层流道都包括两扇形结构的分隔壁,分隔壁后设置的椭圆挡板,以及交错设置的折流挡板。两层流道通过中层板开孔以实现两层流道的错流交替。所述反应单元设置两扇形结构的分隔壁以及椭圆挡板,以实现流体的分流与汇流,两扇形结构的分隔壁两侧流道与反应壁之间设置缩放流道,来实现流速的加快,提高微反应器的混合效果。分层的隔板则是强化纵向流体间的传质,即通过错流的方式强化传质。

技术研发人员:张昱,孙凡超,刘毓萱,孙敬坤,廖欣,王品丞,徐清正,张赛,薛洪来,张跃,刘建武

受保护的技术使用者:常州大学

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!