一种糠醛加氢反应铜硅系废催化剂的回收再生工艺的制作方法

本发明属于糠醇行业的催化剂固废回收再利用,具体涉及一种糠醛加氢反应铜硅系废催化剂的回收再生工艺。

背景技术:

1、糠醛作为一类重要的生物质平台产物,是合成多种化工产品的重要中间体,糠醇即是糠醛加氢得到的衍生物之一,糠醇的应用非常广泛。铜基催化剂作为一种传统的糠醛制糠醇的催化剂,高选择性是其一大优势,铜系催化剂热稳定性较差,加氢反应是放热反应,二次加氢热效应更高,糠醛加氢生成糠醇,热效应值76kj/mol;糠醇加氢生成2-甲基呋喃,热效应66kj/mol,糠醇加氢生成四氢糠醇,热效应155kj/mol。生产过程中铜系催化剂悬浮在物料中,反应温度较高(180~220℃)。糠醇的连续型生产方式为液相糠醛、催化剂、氢气气液固三相混合后,通入管式反应器,通过蒸汽对管式反应器加热,糠醛在催化剂的作用下,发生加氢反应生成糠醇。生成的粗糠醇和催化剂混合溶液,从管式反应器上方流出,通过离心将粗糠醇和催化剂分离得到的粗糠醇,通过精制得到干净的糠醇。反应后分离出的废催化剂表面粘附有机物料,很难再生。国内糠醇生产厂家所用的这类铜硅系催化剂,这种铜硅系废催化剂主要成分为水合碱式硅酸铜络合物、氧化钙、二氧化硅和有机物。往往使用一次即失活,造成随用随废,铜硅系催化剂使用量较大。糠醇生产厂家无连续回收装置,厂家将铜硅系废催化剂长期堆放,对环境污染严重,亟待治理。所以要设置糠醛加氢反应铜硅系废催化剂回收再生工艺,避免铜硅系废催化剂的堆积污染,同时通过回收利用降低企业生产成本。

2、目前常用的贵金属催化剂回收工艺为:火法冶炼也称作干法回收工艺,即利用焙烧炉、熔炼炉等对糠醛加氢反应废催化剂进行高温处理,使废催化剂中的有价金属熔融成金属或合金,或通过氧化焙烧、氯化焙烧等使金属组分生成易于分离回收的化合物。但火法处理存在公认的弊端:有价金属分散在炉渣、冰铜、烟尘中,金属的回收率普遍不高。金属以粗合金的形式回收,需要进一步精炼提纯;除了形成金属合金产品外,还形成了炉渣、冰铜、烟尘三种固体废物,需要单独处理;不可避免地产生sox、nox等大气污染物,这些污染物需要配套大量的净化处置设施,净化过程还会产生废水;物料显热无法有效回收,系统热效率低、能耗高;作业过程涉及高温物料,有毒有害粉尘、 气体,危险因素较多;自动化难以实现,劳动定员多、劳动强度大。

3、湿法冶金:用酸、碱或其它溶剂浸出废工业催化剂的有价成分,进行固液分离,滤液经萃取、离子交换、树脂吸附、膜分离等技术除杂纯化后,再通过化学沉淀、电解沉积、蒸发结晶等手段回收有价金属,产品是金属单质或化合物。采用纯湿法处理废催化剂,有以下问题:载体如氧化铝等有可能随金属一起溶解,待回收金属和载体的分离会产生大量废液,易造成二次污染;对于积碳、包裹有机物的废催化剂,纯湿法无法实现有效分离;湿法处理产生的废液难以回用,可能造成二次污染。

4、含铜催化剂应用领域多,废催化剂产出量大,提取废催化剂中的有价金属后,不仅实现了危险废物的资源化,同时也实现了危险废物的减量化,再经过较低的成本,即可实现危险废物的无害化。

5、目前糠醇生产厂家均没有糠醛加氢反应铜硅系废催化剂的再生工艺,液相糠醛加氢反应催化剂使用后由于催化剂表面附着的有机物料,不能再次使用,一次使用后即失活,随用随弃,铜硅系催化剂使用量大,由于催化剂粒径在30~40μm,铜硅系废催化剂中存在氧化铜和氧化亚铜,易被空气氧化放热,常温存放会发生自燃现象,铜硅系废催化剂长期堆放会造成安全隐患和环境污染,铜硅系废催化剂中铜含量为51wt%~54wt%,具备较高的回收价值,为避免铜硅系废催化剂浪费和存放造成安全隐患,决定从铜硅系废催化剂中回收铜制备单质铜或制备糠醛加氢反应催化剂,以解决糠醛加氢反应铜硅系废催化剂堆放问题。

技术实现思路

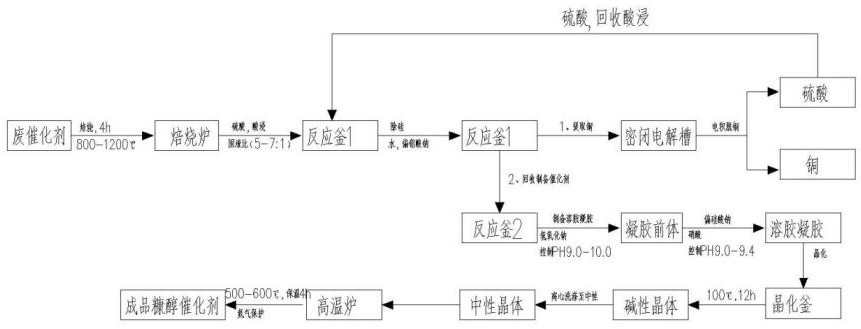

1、本发明解决的技术问题是提供了一种工艺简单且安全环保的糠醛加氢反应铜硅系废催化剂的回收再生工艺,该回收再生工艺采用火法和湿法相结合的回收技术提高铜离子浸出率;再采用密闭式流动电解槽进行电积脱铜制备单质铜,改变了传统电积技术电解液自然缓慢的流动形式,有效提高电积脱铜效率,减少电积时间;或者采用溶胶凝胶法结合水热晶化法得到二氧化硅包覆铜基催化剂即糠醛加氢反应铜硅系催化剂,可大大提高糠醛加氢反应铜硅系催化剂的稳定性,同时降低企业生产成本。

2、本发明能够从糠醛加氢反应铜硅系废催化剂中回收铜,且使得铜的回收率达到95.0%以上,需重点解决两个技术问题:一是糠醛加氢反应铜硅系废催化剂表面附着有机物的去除,传统的干法回收工艺产生的废气较多,湿法冶金工艺对于积碳、包裹有机物的铜硅系废催化剂,纯湿法无法实现有效分离,根据糠醛加氢反应铜硅系废催化剂的特性,最合理的工艺是采用火法+湿法相结合的回收技术;二是铜离子的回收率,传统的铜离子回收使用硝酸和硫酸混合溶液,使得糠醛加氢反应铜硅系废催化剂中有效组分溶解为硫酸铜,但溶液中的硅、钙元素无法有效去除,含量比重较难确定,影响后续回收利用,而采用电化学手段对铜离子进行分离,即可保证铜回收率在98%~99%,且无杂质。

3、本发明为解决上述技术问题采用如下技术方案,一种糠醛加氢反应铜硅系废催化剂的回收再生工艺,其特征在于具体步骤为:

4、步骤s1,焙烧:将糠醛加氢反应铜硅系废催化剂于800~1200℃焙烧处理,用于将吸附或包裹在铜硅系催化剂活性组分上的有机物、积碳焚烧掉,并将铜硅系催化剂活性组分中的金属铜、氧化亚铜、硫化铜、硫酸铜转化为氧化铜,以提高后续铜浸出率;

5、步骤s2:酸浸出除钙:将步骤s1焙烧后的铜硅系废催化剂浸泡于浸出剂稀硫酸溶液中,用于使铜硅系废催化剂中的活性组分铜、硅浸入溶液中,而其它杂质留在浸出渣中,实现有价组分的有效分离;

6、步骤s3,除硅:将步骤s2得到的浸出液加入到反应器中并加入与浸出液等体积的水,再加入偏铝酸钠,并利用反应器中的搅拌装置搅拌10~15min,则铜硅系废催化剂中的灰分和含硅成分完成沉淀,使糠醛渣中的硅去除率达到95%;

7、步骤s4,电积脱铜制备单质铜或制备二氧化硅包覆铜基催化剂:将步骤s3得到的除硅浸出液采用密闭式流动电解槽电积脱铜制备单质铜;或者将步骤s3得到的除硅浸出液采用溶胶凝胶法结合水热晶化法制备二氧化硅包覆铜基催化剂即糠醛加氢反应铜硅系催化剂。

8、进一步地,步骤s2中焙烧后的铜硅系废催化剂与浸出剂稀硫酸溶液的投料配比为1g:5~7ml,最终浸出液中铜离子的浓度≥50g/l。

9、进一步地,步骤s4中电积脱铜制备单质铜的具体过程为:采用密闭式流动电解槽电积脱铜制备单质铜,控制电积电流密度为600~2400a/m2,将除硅浸出液中的铜离子浓度从70g/l降低至≤0.6g/l,使得铜回收率达到95%~98%,电积脱铜后的电解液经回收后继续用于酸浸出除钙工序。

10、进一步地,步骤s4中制备二氧化硅包覆铜基催化剂的具体过程为:将除硅浸出液加入到反应器中并加入氨水溶液或25wt%~30wt%的氢氧化钠溶液调节混合体系的ph至9~10,再加入12wt%~14wt%的偏硅酸钠溶液,然后加入稀硝酸溶液控制反应体系的ph至9.2~9.4,于室温搅拌反应得到溶胶凝胶溶液,再将溶胶凝胶溶液移入晶化反应釜中于100℃连续晶化12h,取出晶体离心洗涤至中性,将中性晶体移入马弗炉中,在惰性气体保护下控制温度1h内由室温升温至500~600℃并保持4~6h,然后降温至室温得到二氧化硅包覆铜基催化剂即糠醛加氢反应铜硅系催化剂。

11、本发明与现有技术相比具有以下优点和有益效果:

12、1、本发明通过火法+湿法相结合的回收技术去除糠醛加氢反应铜硅系废催化剂表面有机物,提高铜离子浸出率,铜离子的回收一方面使用密闭式流动电解槽进行电积脱铜制备单质铜,回收率较高;一方面采用溶胶凝胶法结合水热晶化法制备二氧化硅包覆铜基催化剂即糠醛加氢反应铜硅系催化剂,可大大提高糠醛加氢反应铜硅系催化剂的稳定性,同时降低企业生产成本。

13、2、本发明生产工艺简单,反应时间较短,采用常压回收工艺,很大程度的保证了工艺技术的稳定性、安全性;整个反应过程中不涉及有毒有害物质,且反应为室温、常压,对安全性、环保性均是有利的。

14、3、本发明能够很好地解决糠醛加氢反应铜硅系废催化剂堆积造成的安全隐患及环保问题,也可解决糠醛加氢反应铜硅系废催化剂作为固废堆积无法处理的难题;

15、4、本发明采用密闭式流动电解槽进行电积脱铜制备单质铜,改变了传统电积技术电解液自然缓慢的流动形式,使电解液强制在密闭电解槽中做高速流动,克服了电解沉积过程中浓差极化等不利影响,使大电流密度、低浓度金属的电解沉积变为现实,使得铜回收率达到95%~98%,电积脱铜后的电解液经回收后继续用于酸浸出除钙工序。

16、5、本发明采用溶胶凝胶法结合水热晶化法制备的二氧化硅包覆铜基催化剂让铜离子以铜氨的形式负载在二氧化硅的表面,极大的提高了铜基金属在二氧化硅表面的分散性,进一步减小了铜金属颗粒的粒径,从而提高了催化剂的催化加氢活性。并且氨水的加入,使溶胶凝胶溶液变为碱性环境,进行连续晶化时氨气不断刻蚀二氧化硅表面,因此提高了二氧化硅的比表面积。

- 还没有人留言评论。精彩留言会获得点赞!