一种连续制浆工艺的制作方法

本发明涉及电池浆料,具体涉及一种连续制浆工艺。

背景技术:

1、锂电池电极浆料大多使用的设备为搅拌机,逐渐出现有高效制浆系统和双螺杆制浆系统。但是仍然存在以下问题:

2、(1)传统双行星搅拌机,虽然能做干法捏合工艺,但出料时间较长,常规4-6h一锅料,效率较低,同产能对比下较高效制浆系统及双螺杆系统的设备成本投入,占地面积及能耗都不具备优势,在锂电行业产能需求不断增大的背景下逐渐被替代。

3、(2)高效制浆系统无法进行高固含量捏合,较高的固含量会导致分散机主轴和循环泵的扭矩或设备电流过大报警,无法适应过高粘度的干法捏合合浆工艺。

4、(3)传统的双螺杆制浆系统虽能进行高固含捏合干法工艺,但由于浆料在螺杆中停留时间较短,容易导致pvdf及cmc粘结剂的溶解时间过短,导致最终浆料稳定性的变差;为满足对浆料的剪切分散,螺杆的长度会增加,同时也带来了长螺杆容易造成的螺杆弯曲变形、螺杆磨损产生磁性金属、螺杆使用寿命降低等问题。

技术实现思路

1、本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种连续制浆工艺。

2、本发明的技术解决方案如下:

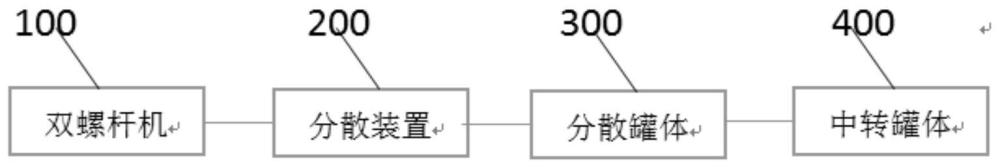

3、一种连续制浆工艺,应用在连续制浆设备上,所述连续制浆设备包括沿进料方向依序设置的双螺杆机、分散装置、分散罐体以及中转罐体,所述双螺杆机上设置有粉料入口和溶剂入口;

4、所述连续制浆工艺包括以下步骤:

5、s1:将粘结剂和溶剂混合2-3h,得到胶液a;

6、s2:首先根据第一捏合固含量,设置双螺杆机的粉料喂料螺杆速度和液料螺杆流速,使得粉料和一部分胶液a进入双螺杆机中进行捏合,得到混合液b;然后根据第二捏合固含量,设置液料螺杆流速,使得胶液a和溶剂进入分散装置,得到混合液c;

7、s3:混合液b和混合液c在分散装置中继续分散,分散结束后进入分散罐体,得到浆料d;

8、s4:将浆料d继续在分散罐体中分散,得到浆料e;

9、s5:将浆料e经除铁过滤转入中转罐体进行真空脱泡处理,得到浆料f。

10、作为本发明的优选方案,步骤s2中,正极浆料制浆时:第一捏合固含量为70-80%,第二捏合固含量为60-65%;负极浆料制浆时:第一捏合固含量为60-70%,第二捏合固含量为45-55%。

11、作为本发明的优选方案,步骤s2中,双螺杆机的转速为500-600rpm,分散装置的转速为20-23m/s。

12、作为本发明的优选方案,设置分散罐体的搅拌速度为25-35rpm,分散盘的线速度21-23m/s,真空度-90kpa,分散10-15min。

13、作为本发明的优选方案,所述中转罐体的搅拌转速10-15rpm,真空度-90kpa,搅拌30-40min。

14、作为本发明的优选方案,分散罐体至少包括分散罐体a和分散罐体b。

15、作为本发明的优选方案,所述粉料在进入双螺杆机之前还进行以下预处理:

16、先将粉料在20-40℃的温度下进行喷水雾处理,然后在-40℃至-50℃的温度下干燥,接着恢复至50-60℃的温度下维持20-40min,最后对粉料在甲基丙烯酸酯氛围下进行等离子体处理。

17、作为本发明的优选方案,所述等离子体处理的温度为5-10℃。

18、本发明的有益效果是:

19、(1)本发明的一种连续制浆工艺,在经过双螺杆的捏合和分散,以及尾部分散装置的进一步剪切分散,配合干法捏合工艺,分散效果优异,浆料稳定性良好,具有较好的电化学性能;并且采用先打胶的工艺,给予粘结剂充分的溶解时间,避免了双螺杆出浆时间过短而可能导致的溶解时间不足问题,减小浆料粘度反弹,进一步提高浆料的稳定性。

20、(2)本发明的一种连续制浆工艺为连续式制浆,先制备好胶液a,再通过连续制浆设备连续制浆,后采用罐体储备,实现了连续性生产。

21、(3)本发明的一种连续制浆工艺,其在制浆前对粉料进行预处理,使得粉料结构疏松,表面积增大,更利于与后续的物质混合分散,再者通过对粉料进行等离子体处理,使粉料表面沉积包覆一层有机薄膜,不仅减少了粉体的团聚,也更利于与后续粘结剂、溶剂的润湿效果,从而提高浆料的稳定性和分散性。

技术特征:

1.一种连续制浆工艺,应用在连续制浆设备上,其特征在于,所述连续制浆设备包括沿进料方向依序设置的双螺杆机(100)、分散装置(200)、分散罐体(300)以及中转罐体(400),所述双螺杆机(100)上设置有粉料入口和溶剂入口;

2.根据权利要求1所述的一种连续制浆工艺,其特征在于,步骤s2中,正极浆料制浆时:第一捏合固含量为70-80%,第二捏合固含量为60-65%;

3.根据权利要求1所述的一种连续制浆工艺,其特征在于,步骤s2中,双螺杆机的转速为500-600rpm,分散装置的转速为20-23m/s。

4.根据权利要求1所述的一种连续制浆工艺,其特征在于,步骤s4中,设置分散罐体的搅拌速度为25-35rpm,分散盘的线速度21-23m/s,真空度-90kpa,分散10-15min。

5.根据权利要求1所述的一种连续制浆工艺,其特征在于,步骤s5中,所述中转罐体的搅拌转速10-15rpm,真空度-90kpa,搅拌30-40min。

6.根据权利要求1所述的一种连续制浆工艺,其特征在于,步骤s3中,分散罐体至少包括分散罐体a和分散罐体b。

7.根据权利要求1所述的一种连续制浆工艺,其特征在于,所述粉料在进入双螺杆机之前还进行以下预处理:

8.根据权利要求7所述的一种连续制浆工艺,其特征在于,所述等离子体处理的温度为5-10℃。

技术总结

本发明公开了一种连续制浆工艺,涉及电池浆料技术领域,包括以下步骤:将粘结剂和溶剂混合,得到胶液A;首先根据第一捏合固含量,设置双螺杆机的粉料喂料螺杆速度和液料螺杆流速,使得粉料和一部分胶液A进入双螺杆机中进行捏合,得到混合液B;然后根据第二捏合固含量,设置液料螺杆流速,使得胶液A和溶剂进入分散装置,得到混合液C;混合液B和混合液C在分散装置中继续分散,分散结束后进入分散罐体中继续分散,再经除铁过滤转入中转罐体进行真空脱泡处理,得到最终浆料。本发明经过双螺杆的捏合和分散,以及尾部分散装置的进一步剪切分散,配合干法捏合工艺,分散效果优异,浆料稳定性良好,具有较好的电化学性能。

技术研发人员:吴选龙,白科,凌建军,徐小明,谢爱亮,查秀芳,陈富源,杨巧妹

受保护的技术使用者:江西安驰新能源科技有限公司

技术研发日:

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!