一种气相高温催化反应装置的制作方法

本发明涉及化工反应装置领域,尤其涉及一种气相高温催化反应装置。

背景技术:

1、化工行业中,气相高温催化反应通常使用具有预热装置的反应器完成。而催化剂多制成片状或小颗粒(圆柱)状,堆放在反应器内,反应物料经预热装置预热后与催化剂接触,完成反应。如申请号为:cn201510437999.0、名称为:一种气相反应催化剂、制备方法及应用的发明专利中公开了一种包括预热器、反应器、熔盐槽的气相高温催化反应装置。现有的这种相高温催化反应装置需要使用片状或小颗粒(圆柱)状的催化剂进行催化反应,催化剂形态加工的操作复杂、制造成本高,有些甚至需要加入辅助材料。外形尺寸较大的催化剂的比表面积小,相互间接触面积大,不易与反应物料接触,催化效果差。

技术实现思路

1、本发明的目的是解决上述现有技术的不足,提供一种使用粉末状催化剂,催化效果好、反应速率高的气相高温催化反应装置。

2、本发明的技术方案是:

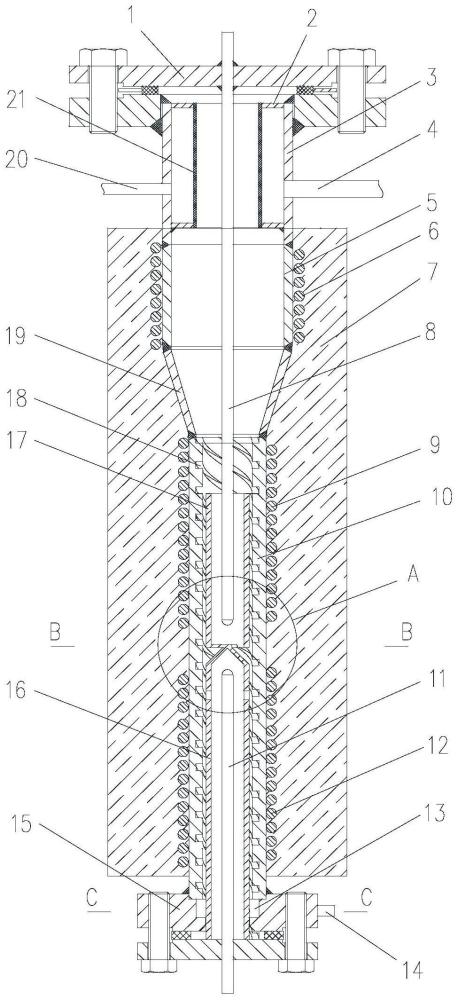

3、一种气相高温催化反应装置,其特征在于,包括预热管段、混合反应管段和出料管段,预热管段外侧设有加热器,预热管段内侧壁上设有螺旋导流槽,预热管段内的下侧设有与其同轴的气流限位段,预热管段下侧设有与其内部连通的反应物进气口;气流限位段上侧的预热管段内设有与其同轴的催化剂导向管段,预热管段上端经直径由下至上逐渐变大的锥形扩散套与混合反应管段的下端相连,混合反应管段的上端与出料管段下端相连,出料管段内设有催化剂滤网,混合反应管段与催化剂滤网内侧连通,催化剂滤网外侧的出料管段上设有出料口, 出料管段上设有与催化剂滤网内侧连通的催化剂置入口,催化剂置入口上设有密封盖。

4、本发明中所述的预热管段外侧上与气流限位段相对处设有快速升温加热器,预热管段外侧上与催化剂导向管段相对处设有控温加热器,混合反应管段外侧设有保温加热器。快速升温加热器、控温加热器和保温加热器均为温控器的电加热器。

5、本发明中所述的预热管段和混合反应管段外侧设有保温层,所述的加热器设置在保温层内。

6、本发明中所述的气流限位段呈与催化剂导向管段相同的管状,气流限位段上端设有由下至上直径逐渐变小的锥形导向上盖,锥形导向上盖的上端经支撑销柱与催化剂导向管段下端相连。催化剂由催化剂导向管段下端落在锥形导向上盖上后,会沿锥形导向上盖的外表面向四周散开滑落。

7、本发明中所述的预热管段和混合反应管段内分别设有温度传感器。温度传感器可随时监控各处的温度环境,确保化工反应的顺利进行。

8、本发明中所述的预热管段内侧壁上设有至少3个螺旋导流槽。螺旋导流槽呈多头螺纹状,对反应气体的导向效果好。

9、本发明中所述的预热管段下端设有进气座,进气座上侧与预热管段内腔相对处设有进气腔,所述气流限位段下端穿过进气腔与进气座相连,气流限位段外侧的进气腔呈环形,环形的进气腔与气流限位段外侧的预热管段内部、螺旋导流槽下端连通,进气座上设有与进气腔相切的进气口。

10、本发明中所述的螺旋导流槽的横截面面积不小于气流限位段外侧与预热管段内侧间间隙的横截面面积。优选螺旋导流槽的横截面面积为气流限位段外侧与预热管段内侧间间隙的横截面面积的1.2-2倍。

11、本发明中所述的催化剂滤网呈圆形套筒状,催化剂滤网与出料管段轴向重合,催化剂滤网的直径为出料管段内径的0.4-0.8倍,催化剂滤网的上端部和下端部与出料管段内侧壁间分别设有连接挡环,所述的出料口设置在两个连接挡环之间的出料管段上。催化剂滤网的上端口为催化剂置入口,出料管段上设有将催化剂置入口密封的上端盖。

12、本发明中所述的混合反应管段的内径是预热管段内径的1.5-3倍。优选2倍。

13、本发明使用时,由催化剂置入口向混合反应管段内放入粉末状(微小颗粒)的固态催化剂,加热器工作、进行预热,达到设定温度后,将气相的反应物料由预热管段下侧的反应物进气口输入,反应物料在气流限位段和预热管段内壁间的缝隙及螺旋导流槽内(带动催化剂)向上流动,由于螺旋导流槽的存在,增大了反应物料与预热管段内壁间的接触面积,传热速度快,螺旋导流槽对向上流动的反应物料起到导向的作用,螺旋导流槽内呈螺旋上升的反应物料带动气流限位段和预热管段内壁间的反应物料螺旋旋转上升,螺旋旋转上升的反应物料到达锥形扩散套处后,形成旋转向上的涡流,锥形扩散套和混合反应管段提供了缓冲反应空间,旋转向上的反应物料带动催化剂在锥形扩散套和混合反应管段内充分反应后进入出料管段,此过程中混合反应管段中部的催化剂会逐渐下沉、经过锥形扩散套中部落入催化剂导向管段内,催化剂由催化剂导向管段下端落出后,在气流限位段上端被旋转上升的物料带动上升、重复参加催化反应;物料在混合反应管段内充分反应后,进入出料管段,经催化剂滤网隔挡过滤携带的部分催化剂后由出料口输出。本发明使用粉末状催化剂直接参与反应,无需加工成特定形状,节约加工流程、成本低,催化剂的比表面积大,与反应物料充分接触,用量小且催化效果好。

技术特征:

1.一种气相高温催化反应装置,其特征在于,包括预热管段、混合反应管段和出料管段,预热管段外侧设有加热器,预热管段内侧壁上设有螺旋导流槽,预热管段内的下侧设有与其同轴的气流限位段,预热管段下侧设有与其内部连通的反应物进气口;气流限位段上侧的预热管段内设有与其同轴的催化剂导向管段,预热管段上端经直径由下至上逐渐变大的锥形扩散套与混合反应管段的下端相连,混合反应管段的上端与出料管段下端相连,出料管段内设有催化剂滤网,混合反应管段与催化剂滤网内侧连通,催化剂滤网外侧的出料管段上设有出料口, 出料管段上设有与催化剂滤网内侧连通的催化剂置入口,催化剂置入口上设有密封盖;所述的预热管段下端设有进气座,进气座上侧与预热管段内腔相对处设有进气腔,所述气流限位段下端穿过进气腔与进气座相连,气流限位段外侧的进气腔呈环形,环形的进气腔与气流限位段外侧的预热管段内部、螺旋导流槽下端连通,进气座上设有与进气腔相切的进气口;所述的螺旋导流槽的横截面面积不小于气流限位段外侧与预热管段内侧间间隙的横截面面积。

2.根据权利要求1所述的气相高温催化反应装置,其特征在于,所述的预热管段外侧上与气流限位段相对处设有快速升温加热器,预热管段外侧上与催化剂导向管段相对处设有控温加热器,混合反应管段外侧设有保温加热器。

3.根据权利要求1所述的气相高温催化反应装置,其特征在于,所述的预热管段和混合反应管段外侧设有保温层,所述的加热器设置在保温层内。

4.根据权利要求1所述的气相高温催化反应装置,其特征在于,所述的气流限位段呈与催化剂导向管段相同的管状,气流限位段上端设有由下至上直径逐渐变小的锥形导向上盖,锥形导向上盖的上端经支撑销柱与催化剂导向管段下端相连。

5.根据权利要求1所述的气相高温催化反应装置,其特征在于,所述的预热管段和混合反应管段内分别设有温度传感器。

6.根据权利要求1所述的气相高温催化反应装置,其特征在于,所述的预热管段内侧壁上设有至少3个螺旋导流槽。

7.根据权利要求1所述的气相高温催化反应装置,其特征在于,所述的催化剂滤网呈圆形套筒状,催化剂滤网与出料管段轴向重合,催化剂滤网的直径为出料管段内径的0.4-0.8倍,催化剂滤网的上端部和下端部与出料管段内侧壁间分别设有连接挡环,所述的出料口设置在两个连接挡环之间的出料管段上。

技术总结

一种气相高温催化反应装置,涉及气体催化反应装置,包括预热管段、混合反应管段和出料管段,预热管段外侧设有加热器,预热管段内侧壁上设有螺旋导流槽,预热管段内的下侧设有气流限位段,预热管段下侧设有与其内部连通的反应物进气口;气流限位段上侧的预热管段内设有与其同轴的催化剂导向管段预热管段上端经锥形扩散套与混合反应管段的下端相连,混合反应管段的上端与出料管段下端相连,出料管段内设有催化剂滤网,混合反应管段与催化剂滤网内侧连通,催化剂滤网外侧的出料管段上设有出料口,出料管段上设有与催化剂滤网内侧连通的催化剂置入口,催化剂置入口上设有密封盖。具有可使用粉末催化剂,催化效果好、反应速率高等优点。

技术研发人员:苗晓亮,韩永志,孙锋,王水晶,李晓磊,宋红浩,郑旭阳

受保护的技术使用者:威海新元化工机械有限公司

技术研发日:

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!