一种超临界水催化气化含油废水制氢装置及方法

本发明属于可再生资源及有机废弃物的洁净利用领域,特别涉及一种超临界水催化气化含油废水制氢装置及方法。

背景技术:

1、随着世界发展对石油的需求量不断增加,高涨的石油和矿产价格,刺激各国争相开发新资源、新技术,而在石油开采、运输、炼制及含油污泥处理过程中会产生大量的含油污泥,其中一般含油率在10%~50%,含水率在40%~90%。含油污泥中含有大量的苯系物、酚类、蒽、芘等有恶臭的有毒物质,若得不到有效处理,将会严重污染环境。国内外学者近20年来针对含油污泥黏度大、乳化程度高、油泥水三相难分离等问题,在焚烧法、生物浮选法、离心分离法、湿式氧化法、溶剂萃取法等方面都做了大量的研究工作,但是迄今为止,含油污泥的无害化与资源化处理仍为国内外各大油田的一大难题。

2、超临界水是指温度大于374℃,压力大于22.1mpa条件下的水。在此工况下,超临界水具有和常温常压状态下的水完全不同的物理化学性质,超临界水为单一的致密相、水中只有少量的氢键、介电常数低、对有机物和气体溶解度高、离子积常数大、粘度小、扩散系数大,这就使得超临界水在有机物废弃物的气化处理方面具有独特且显著的优势。

3、目前超临界水气化制氢技术研究领域的反应器主要包括石英管反应器、釜式反应器、管流式反应器、流化床反应器等。其中,石英管反应器和釜式反应器属于间歇式反应器,这些间歇式反应器仅限于对反应路径和机理、气化动力学及规律、催化剂评价等方面的研究,不能用于规模化生产处理。而在管流式与流化床等连续式反应器中可以实现连续加料,原料处理量大、产气量多且稳定劳动生产率高,适合于规模化生产处理,易于实现自动化控制;但现有反应器温度损耗较高,反应效率较低,从而导致氢气产量较低、装置的使用寿命降低。

技术实现思路

1、本发明的目的在于解决现有技术中含油污泥无害化资源化处理过程中,含油废水脱附残液气化制氢反应温度过高,反应效率低的问题,提供一种超临界水催化气化含油废水制氢装置及方法,该装置及方法可以实现含油废水脱附残液的无害化处理,且能够制取高热值氢气提高废水资源化利用并降低运行成本。

2、为达到上述目的,本发明采用以下技术方案予以实现:

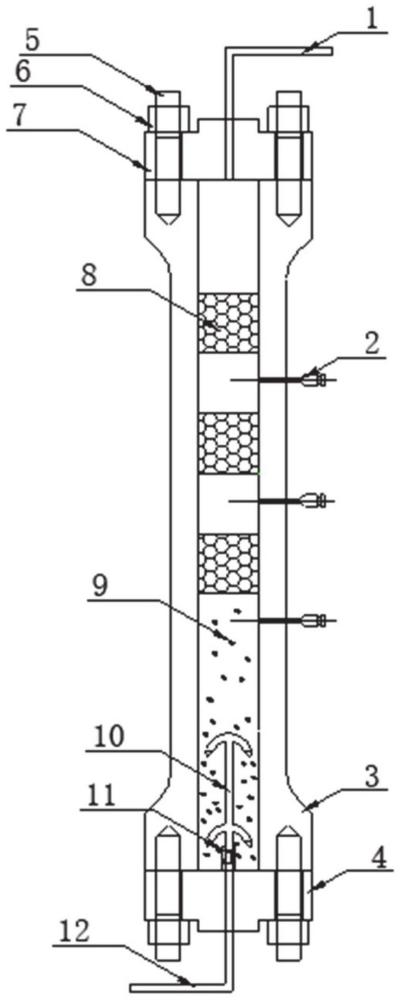

3、一种超临界水催化气化含油废水制氢装置,包括装置主体3;所述装置主体3内部为中空的内腔体;所述内腔体底部承装有流化床分散催化剂9;所述流化床分散催化剂9上部设有若干层固定床填充催化剂8;所述装置主体3的外壁设有加热装置;装置主体3顶部设有气相产物出口管1;装置主体3底部设有含油废水脱附残液入口管12;含油废水从含油废水脱附残液入口管12进入,经流化床分散催化剂9和固定床装填催化剂8依次催化反应后,产生的气体经气相产物出口管1排出。

4、装置主体3分别通过上端盖7和下端盖4密封;装置主体3与上下端盖由耐高温耐腐蚀金属通过车削工艺、焊接工艺制成,并在装置主体3内部形成内径一致的圆形流道;所述装置主体3与上下端盖通过螺栓5连接;所述螺栓5为耐高温金属材质。

5、装置主体3的侧壁上设有若干温度检测装置2;装置主体3与所述上下端盖的连接处均设有耐高温高压密封垫片;所述加热装置以及所述上下端盖的外侧均设有保温棉和金属外壳。

6、固定床填充催化剂8相对该超临界水催化气化含油废水制氢底部的高度与系统加热效率相耦合,以达到相应催化剂的最佳温度。

7、所述温度检测装置2均匀分布在流化床分散催化剂9可流化空间以及各层固定床填充催化剂8之间。

8、所述含油废水脱附残液入口管12连接雾化装置10;所述雾化装置10为若干层,其喷嘴角度依加热效率具体设计;雾化装置10主管道内装有单向阀11。

9、所述超临界水催化气化含油废水制氢装置的各部件均耐受700℃高温及30mpa压力。

10、一种超临界水催化气化含油废水制氢方法,包括以下步骤:

11、在超临界水催化气化含油废水制氢装置中加入相应的催化剂,并加热到预定温度;

12、将待处理溶液经含油废水脱附残液入口管12通入超临界水催化气化含油废水制氢装置内,经流化床分散催化剂9催化和固定床填充催化剂8协同催化,生成h2和co2;

13、生成的气体产物和超临界水从气相产物出口管1排出。

14、与现有技术相比,本发明具有以下有益效果:

15、本发明超临界水催化气化含油废水制氢装置底部设有流化床催化剂,流化床催化剂上部设有若干层固定床催化剂,这种采用流化床催化剂和固定床催化剂上下耦合的结构实现了对含油废水脱附残液的逐级协同催化作用,加速了反应效率,提高加热效率,从而降低了温度损耗,从而提高了装置的使用寿命并降低了运行成本。

16、进一步地,本发明含油废水脱附残液入口管处设有多层喷雾装置,使得含油废水脱附残液离开雾化装置后能够与流化床分散催化剂充分接触并快速升温至预定催化温度,并且雾化装置的喷嘴角度可以根据加热效率具体设计,进一步提高加热效率,提高反应效率。

17、进一步地,本发明加热装置以及上下端盖的外侧均设有保温棉和金属外壳,减小了温度的散失,提高了反应效率。

18、进一步地,本发明雾化装置主管道内装有重力单向阀,防止该气化制氢反应装置运行过程中因压力波动而引起流化床分散催化剂和含油废水脱附残液的回流。

19、本发明采用超临界水气化实现含油废水脱附残液的无害化处理,并在气化过程中制成氢,实现资源的可再利用。

技术特征:

1.一种超临界水催化气化含油废水制氢装置,其特征在于,包括装置主体(3);

2.根据权利要求1所述的超临界水催化气化含油废水制氢装置,其特征在于,所述装置主体(3)分别通过上端盖(7)和下端盖(4)密封;装置主体(3)与上下端盖由耐高温耐腐蚀金属通过车削工艺、焊接工艺制成,并在装置主体(3)内部形成内径一致的圆形流道;所述装置主体(3)与上下端盖通过螺栓(5)连接;所述螺栓(5)为耐高温金属材质。

3.根据权利要求1所述的超临界水催化气化含油废水制氢装置,其特征在于,所述装置主体(3)的侧壁上设有若干温度检测装置(2)。

4.根据权利要求1所述的超临界水催化气化含油废水制氢装置,其特征在于,所述的固定床填充催化剂(8)相对该超临界水催化气化含油废水制氢底部的高度与系统加热效率相耦合,以达到相应催化剂的最佳温度。

5.根据权利要求3所述的超临界水催化气化含油废水制氢装置,其特征在于,所述的温度检测装置(2)均匀分布在流化床分散催化剂(9)可流化空间以及各层固定床填充催化剂(8)之间。

6.根据权利要求1所述的超临界水催化气化含油废水制氢装置,其特征在于,所述含油废水脱附残液入口管(12)连接雾化装置(10);所述雾化装置(10)为若干层,其喷嘴角度依加热效率具体设计。

7.根据权利要求6所述的超临界水催化气化含油废水制氢装置,其特征在于,所述的雾化装置(10)主管道内装有单向阀(11)。

8.根据权利要求2所述的超临界水催化气化含油废水制氢装置,其特征在于,所述装置主体(3)与所述上下端盖的连接处均设有耐高温高压密封垫片;所述加热装置以及所述上下端盖的外侧均设有保温棉和金属外壳。

9.根据权利要求1所述的超临界水催化气化含油废水制氢装置,其特征在于,所述超临界水催化气化含油废水制氢装置的各部件均耐受700℃高温及30mpa压力。

10.一种超临界水催化气化含油废水制氢方法,其特征在于,包括以下步骤:

技术总结

本发明涉及一种超临界水催化气化含油废水制氢装置及方法,本发明采用了超临界水固定床和流化床耦合的混合床气化反应器,含油废水脱附残液经过流态化催化剂与固定床催化剂的作用可以实现高效气化。所述超临界水催化气化含油废水制氢装置包括装置主体;装置主体的顶端和底端分别通过上端盖和下端盖密封;其内部分别承装有流化床分散催化剂和固定床装填催化剂;其侧壁上设有温度检测装置;下端盖上设有含油废水脱附残液入口和重力单向阀,重力单向阀连接雾化装置;上端盖设有气化产物出口。该装置结构紧凑、简单、操作方便,可以有效降低含油废水脱附残液超临界水气化反应所需的温度和压力,实现含油废水脱附残液无害化处理并制取高热值氢气资源化利用的目的。

技术研发人员:郭烈锦,李嘉孙乐,王高云,葛志伟,陈渝楠,赵秋阳,曹稳

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!