厨余垃圾处理方法与流程

本发明涉及厨余垃圾处理相关,尤其涉及厨余垃圾处理方法。

背景技术:

1、现有技术中,处理厨余垃圾时,通常都是通过粉碎或者上下挤压沥水分离等进行处理,然后这些处理方式,尤其是粉碎,其需要的力度比较大,而挤压沥水中,只能实现固液分离,但是对碎骨等的处理,效果不佳。

2、同时,现有技术中,旋转刀头均与固定的切割刀片采用上下面切割为主,针对坚硬的骨头与贝壳类厨余,无法获得理想的粉碎效果;并且在面对粗纤维时,还会出现缠绕刀刃的情况出现,无法获得更细化的颗粒。

技术实现思路

1、本发明的目的在于提供厨余垃圾处理方法,其利用多种方向的切割,配合切割、挤压以及研磨等三种处理方式,提高了垃圾的处理效率。

2、为实现上述目的,本发明通过以下技术方案予以实现。

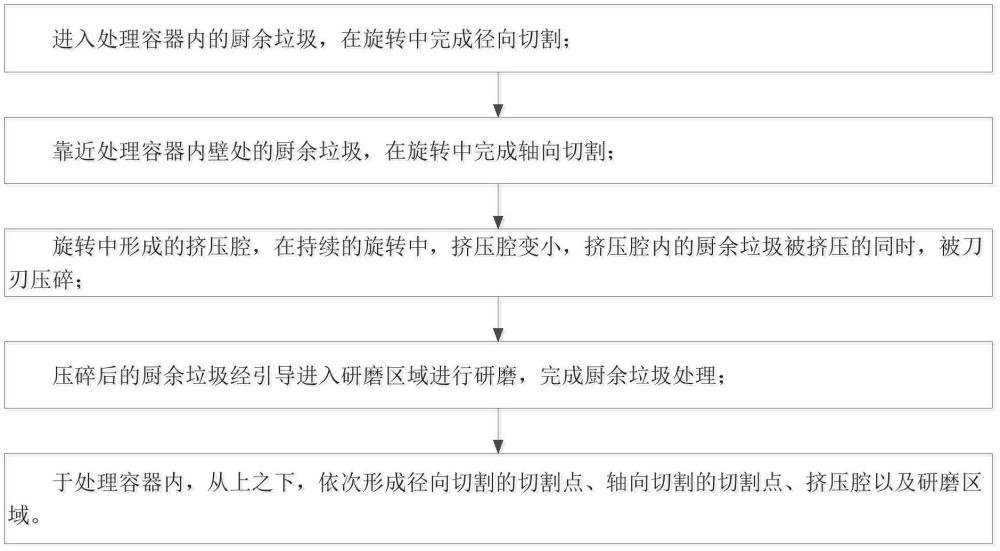

3、厨余垃圾处理方法,包括以下步骤,

4、进入处理容器内的厨余垃圾,在旋转中完成径向切割;

5、靠近处理容器内壁处的厨余垃圾,在旋转中完成轴向切割;

6、旋转中形成的挤压腔,在持续的旋转中,挤压腔变小,挤压腔内的厨余垃圾被挤压的同时,被刀刃压碎;

7、压碎后的厨余垃圾经引导进入研磨区域进行研磨,完成厨余垃圾处理;

8、于处理容器内,从上之下,依次形成径向切割的切割点、轴向切割的切割点、挤压腔以及研磨区域。

9、进一步地,所述径向切割以及研磨区域随旋转组件的旋转轨迹始终存在,所述轴向切割和挤压腔则存在于旋转组件旋转的局部轨迹中。

10、进一步地,所述径向切割形成的切割面面积大于轴向切割产生的切割面面积。

11、进一步地,所述挤压腔内形成朝向处理容器中心的挤压引导轨迹,所述挤压引导轨迹上形成径向的圆弧切割轨迹。

12、进一步地,还包括位于处理容器内的底座,所述底座局部朝上延伸形成轴向切割刀。

13、进一步地,还包括转动设置于处理容器内的旋转组件,所述旋转组件联动有若干搅拌叶,所述搅拌叶底部延伸形成研磨区域。

14、进一步地,所述搅拌叶分别与底座上方和下方分别形成径向切割点和研磨区域。

15、进一步地,所述底座朝向旋转组件延伸形成若干个轴向切割部,若干个所述轴向切割部与搅拌叶形成若干所述挤压腔。

16、进一步地,所述搅拌叶靠近底座处形成轴向切割刀的避让间隙,所述避让间隙处形成朝下的引导缺口。

17、进一步地,径向切割点与轴向切割点之间形成径向引导区域,所述径向引导区域上设有若干条径向引导路径。

18、本发明的有益效果如下:

19、本发明中,相比于单独处理,在旋转中,同步完成了径向切割和轴向切割,多角度的切割,不仅能够提高切割效率,而且多方向的运动,可以形成交叉切割,使得切割力增大。

20、本发明中,增加了挤压腔,进而对于硬质的厨余垃圾,比如骨头的粉碎,或者其他的处理,可以利用挤压腔的挤压力实现,为难处理的厨余垃圾的处理,提供了基础。

21、本发明中,从上至下,依次设置的径向切割点、轴向切割点、挤压腔以及研磨区域,进而形成先径向切割、再轴向切割、挤压然后研磨的处理步骤,进而模拟了厨余垃圾在搅拌桶真实的切割研磨状态,先通过径向切割刀片与旋转刀头形成的第一交剪区(因为旋转刀头的搅拌叶会在离心作用下,将被研磨件由高到低、由内向外推),再通过轴向切割刀刃与旋转刀头的切割和引导,让坚硬的骨头、贝壳类和其余被切割过的厨余掉落至挤压/碎骨腔内,进行碎骨和切割,最终在旋转刀头底部的研磨纹的研磨下,进一步将颗粒细化。

技术特征:

1.厨余垃圾处理方法,其特征在于,包括以下步骤,

2.根据权利要求1所述的厨余垃圾处理方法,其特征在于,所述径向切割以及研磨区域随旋转组件的旋转轨迹始终存在,所述轴向切割和挤压腔则存在于旋转组件旋转的局部轨迹中。

3.根据权利要求1所述的厨余垃圾处理方法,其特征在于,所述径向切割形成的切割面面积大于轴向切割产生的切割面面积。

4.根据权利要求1所述的厨余垃圾处理方法,其特征在于,所述挤压腔内形成朝向处理容器中心的挤压引导轨迹,所述挤压引导轨迹上形成径向的圆弧切割轨迹。

5.根据权利要求1所述的厨余垃圾处理方法,其特征在于,还包括位于处理容器内的底座,所述底座局部朝上延伸形成轴向切割刀。

6.根据权利要求5所述的厨余垃圾处理方法,其特征在于,还包括转动设置于处理容器内的旋转组件,所述旋转组件联动有若干搅拌叶,所述搅拌叶底部延伸形成研磨区域。

7.根据权利要求6所述的厨余垃圾处理方法,其特征在于,所述搅拌叶分别与底座上方和下方分别形成径向切割点和研磨区域。

8.根据权利要求7所述的厨余垃圾处理方法,其特征在于,所述底座朝向旋转组件延伸形成若干个轴向切割部,若干个所述轴向切割部与搅拌叶形成若干所述挤压腔。

9.根据权利要求5所述的厨余垃圾处理方法,其特征在于,所述搅拌叶靠近底座处形成轴向切割刀的避让间隙,所述避让间隙处形成朝下的引导缺口。

10.根据权利要求1所述的厨余垃圾处理方法,其特征在于,径向切割点与轴向切割点之间形成径向引导区域,所述径向引导区域上设有若干条径向引导路径。

技术总结

本发明提供了厨余垃圾处理方法,包括以下步骤,进入处理容器内的厨余垃圾,在旋转中完成径向切割;靠近处理容器内壁处的厨余垃圾,在旋转中完成轴向切割;旋转中形成的挤压腔,在持续的旋转中,挤压腔变小,挤压腔内的厨余垃圾被挤压的同时,被刀刃压碎;压碎后的厨余垃圾经引导进入研磨区域进行研磨,完成厨余垃圾处理;于处理容器内,从上之下,依次形成径向切割的切割点、轴向切割的切割点、挤压腔以及研磨区域。本发明利用多种方向的切割,配合切割、挤压以及研磨等三种处理方式,提高了垃圾的处理效率。

技术研发人员:裘伟锋,严浩,陈侨锋,倪笑业,郑万

受保护的技术使用者:杭州为家美小家电有限公司

技术研发日:

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!