一种协同脱硝脱二噁英的复合催化剂及其制备方法和应用与流程

本发明属于环保领域,尤其涉及一种协同脱硝脱二噁英的复合催化剂及其制备方法和应用。

背景技术:

1、化石燃料燃烧会产生大量的氮氧化物,是导致光化学烟雾、雾霾和酸雨等环境污染问题的主要原因。二噁英(pcdd/fs)是多氯二苯并二噁英(pcdds)和多氯二苯并呋喃(pcdfs)的简称,剧毒,接触或吸入人体会引起严重的生殖和发育问题,影响免疫系统,扰乱激素调节水平,甚至是导致癌症;同时二噁英还是持久稳定性的氯化有机化合物,难于降解。基于氮氧化物和二噁英的危害,国内外制定了严格的法律和条例来控制其排放,特别是二噁英。

2、目前氮氧化物广泛采用选择性催化还原技术(scr)去除,气体中的氮氧化物经scr装置内的钒钛催化剂被氨(尿素、液氨)还原成氮气和水。而二噁英多数采用活性炭吸附技术,但该技术存在长期运行成本高,低浓度二噁英处理不彻底,只是转移二噁英并未从环境中消除,且吸附了二噁英的活性炭存在二次污染风险等问题。上述两种污染物若各自采用一个技术或装备脱除,存在投资成本和运行成本高等问题。开发一种协同脱除氮氧化物和二噁英的催化剂,不仅能将污染物分解成氮气、水、二氧化碳、氯化氢,从根源上解决污染问题,同时还降低了污染物治理的投资成本和运行成本。

3、现有的协同脱硝脱二噁英的复合催化剂多数采用在钒钛催化剂的基础上掺杂贵金属或稀有金属,以提高二噁英的脱除效率,降低催化剂的使用温度,但实际应用过程中存在催化剂制备过程复杂且成品率低,结构不稳定,降低使用温度后催化活性降低,抗水性能差等问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种协同脱硝脱二噁英的复合催化剂及其制备方法和应用,本发明制备的催化剂具有良好的稳定性和疏水性,酸位点和氧空缺位丰富,使用温度低,催化效率高。

2、本发明提供了一种协同脱硝脱二噁英的复合催化剂的制备方法,包括以下步骤:

3、a)将前驱体、载体、助剂和水进行混合,得到基础混合料;

4、步骤a)中,所述前驱体为偏钒酸铵,所述载体为锐钛型二氧化钛和石墨烯,所述助剂为甲基单乙醇胺、一乙醇胺和二乙醇胺中的一种或多种;所述前驱体与助剂的摩尔比为1:(0.15~0.2);

5、b)将所述基础混合料、活性剂、黏结剂、保湿剂、造孔剂和水进行混合,得到泥料;

6、步骤b)中,所述活性剂包括活性剂a、活性剂b和活性剂c,所述活性剂a为甲基纤维素、聚偏氟乙烯、聚丙烯腈和聚醚亚胺中的一种或多种,所述活性剂b为磷酸和硝酸,所述活性剂c为氧化镍、氧化锡和氧化钼;所述保湿剂为硬脂酸和/或乳酸;

7、c)将所述泥料进行成型干燥和煅烧,得到复合催化剂。

8、优选的,步骤a)中,所述石墨烯在载体中的占比为3~15wt%。

9、优选的,步骤a)中,所述助剂占助剂和水合计质量的15~22wt%;所述助剂和水合计质量占所述前驱体和载体合计质量的3~8wt%。

10、优选的,步骤b)中,所述活性剂a的用量为基础混合料质量的1~2wt%;所述活性剂b中磷酸的用量为基础混合料质量的0.5~2wt%,硝酸的用量为基础混合料质量的1~2wt%;所述活性剂c中氧化镍的用量为基础混合料质量的0.5~2wt%,氧化锡的用量为基础混合料质量的1~2wt%,氧化钼的用量为基础混合料质量的0.5~1wt%。

11、优选的,步骤b)中,所述黏结剂为聚氧乙烯、甲基硅树脂,酚醛树脂、环氧树脂和聚氨酯树脂中的一种或多种;所述黏结剂的用量为基础混合料质量的3~5wt%。

12、优选的,步骤b)中,所述保湿剂的用量为基础混合料质量的0.5~2wt%。

13、优选的,步骤b)中,所述造孔剂为聚乙二醇、聚碳酸亚丙酯、聚丙醛、聚乙烯吡咯烷酮和阿克蜡中一种或多种;所述造孔剂的用量为基础混合料质量的2~5wt%。

14、优选的,步骤c)中,所述煅烧的过程具体包括:

15、从煅烧起始温度升温至第一煅烧温度,保温第一时间,随后继续升温至第二煅烧温度,保温第二时间,最后升温至第三煅烧温度,保温第三时间;其中,所述煅烧起始温度为10~40℃,所述第一煅烧温度为160~200℃,升温至所述第一煅烧温度的速率为0.2~0.5℃/min,所述第一时间为2~4h,所述第二煅烧温度为500~600℃,升温至所述第二煅烧温度的速率为0.5~1℃/min,所述第二时间为1~3h,所述第三煅烧温度为550~650℃,升温至所述第三煅烧温度的速率为2~4℃/min,所述第三时间为1~3h。

16、本发明提供了一种协同脱硝脱二噁英的复合催化剂,按照上述技术方案所述的制备方法制备得到。

17、本发明提供了一种协同脱硝脱二噁英的方法,包括以下步骤:

18、在催化剂存在条件下,对气体中的氮氧化物和二噁英进行协同脱除;所述催化剂为上述技术方案所述的协同脱硝脱二噁英的复合催化剂。

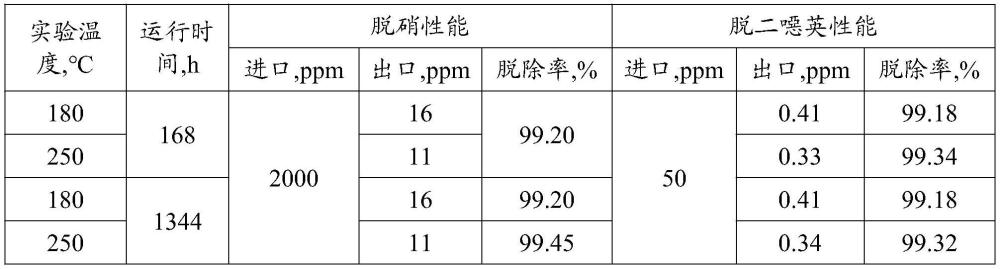

19、与现有技术相比,本发明提供了一种协同脱硝脱二噁英的复合催化剂及其制备方法和应用。本发明提供的复合催化剂按照以下步骤制备得到:a)将前驱体、载体、助剂和水进行混合,得到基础混合料;步骤a)中,所述前驱体为偏钒酸铵,所述载体为锐钛型二氧化钛和石墨烯,所述助剂为甲基单乙醇胺、一乙醇胺和二乙醇胺中的一种或多种;所述前驱体与助剂的摩尔比为1:(0.15~0.2);b)将所述基础混合料、活性剂、黏结剂、保湿剂、造孔剂和水进行混合,得到泥料;步骤b)中,所述活性剂包括活性剂a、活性剂b和活性剂c,所述活性剂a为甲基纤维素、聚偏氟乙烯、聚丙烯腈和聚醚亚胺中的一种或多种,所述活性剂b为磷酸和硝酸,所述活性剂c为氧化镍、氧化锡和氧化钼;所述保湿剂为硬脂酸和/或乳酸;c)将所述泥料进行成型干燥和煅烧,得到复合催化剂。本发明通过对催化剂的成分组成和制备工艺进行优化设计,提升了催化剂的稳定性,增加了催化剂疏水性、酸位点和氧空缺位,降低了催化剂的使用温度,提高了催化效率。实验结果表明:本发明制备的催化剂适用于160~300℃温度段的协同脱硝脱二噁英,其中160~200℃时脱硝效率大于98.5%,二噁英的脱除效率大于98.8%。

技术特征:

1.一种协同脱硝脱二噁英的复合催化剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤a)中,所述石墨烯在载体中的占比为3~15wt%。

3.根据权利要求1所述的制备方法,其特征在于,步骤a)中,所述助剂占助剂和水合计质量的15~22wt%;所述助剂和水合计质量占所述前驱体和载体合计质量的3~8wt%。

4.根据权利要求1所述的制备方法,其特征在于,步骤b)中,所述活性剂a的用量为基础混合料质量的1~2wt%;所述活性剂b中磷酸的用量为基础混合料质量的0.5~2wt%,硝酸的用量为基础混合料质量的1~2wt%;所述活性剂c中氧化镍的用量为基础混合料质量的0.5~2wt%,氧化锡的用量为基础混合料质量的1~2wt%,氧化钼的用量为基础混合料质量的0.5~1wt%。

5.根据权利要求1所述的制备方法,其特征在于,步骤b)中,所述黏结剂为聚氧乙烯、甲基硅树脂,酚醛树脂、环氧树脂和聚氨酯树脂中的一种或多种;所述黏结剂的用量为基础混合料质量的3~5wt%。

6.根据权利要求1所述的制备方法,其特征在于,步骤b)中,所述保湿剂的用量为基础混合料质量的0.5~2wt%。

7.根据权利要求1所述的制备方法,其特征在于,步骤b)中,所述造孔剂为聚乙二醇、聚碳酸亚丙酯、聚丙醛、聚乙烯吡咯烷酮和阿克蜡中一种或多种;所述造孔剂的用量为基础混合料质量的2~5wt%。

8.根据权利要求1所述的制备方法,其特征在于,步骤c)中,所述煅烧的过程具体包括:

9.一种协同脱硝脱二噁英的复合催化剂,其特征在于,按照权利要求1~8任一项所述的制备方法制备得到。

10.一种协同脱硝脱二噁英的方法,其特征在于,包括以下步骤:

技术总结

本发明属于环保领域,尤其涉及一种协同脱硝脱二噁英的复合催化剂及其制备方法和应用。本发明提供的复合催化剂按照以下步骤制备得到:a)将前驱体、载体、助剂和水混合,得到基础混合料;b)将基础混合料、活性剂、黏结剂、保湿剂、造孔剂和水混合,得到泥料;步骤b)中,活性剂包括活性剂A、活性剂B和活性剂C,活性剂A为甲基纤维素、聚偏氟乙烯、聚丙烯腈、聚醚亚胺,活性剂B为磷酸和硝酸,活性剂C为氧化镍、氧化锡和氧化钼;c)将泥料成型干燥和煅烧,得到复合催化剂。本发明通过对催化剂的成分组成和制备工艺进行优化设计,提升了催化剂的稳定性,增加了催化剂疏水性、酸位点和氧空缺位,降低了催化剂的使用温度,提高了催化效率。

技术研发人员:张翼,郑芳,庄烨,魏源

受保护的技术使用者:福建龙净环保股份有限公司

技术研发日:

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!