一种废旧布料碎布装置的制作方法

本发明涉及废旧布料处理,具体为一种废旧布料碎布装置。

背景技术:

1、为了实现资源的高效利用,可以通过碎布机将废旧布料进行粉碎处理,从而获取布料的粉碎物,这样就方便了使用者对布料的再次加工处理,实现废旧布料的循环使用。

2、碎布机在对废旧的布料进行破碎时,不仅会产生碎布料,也会因为破碎处理产生一些细小的纺织材料绒毛物,这些纺织材料绒毛物整体重量轻,在被碎布机导出后极易受到外联气流的带动向四周散开,这样弥漫的纺织材料绒毛物就会逐渐飘散在四处,给工作人员的清理带来困难,并且纺织材料绒毛物的四处飘散还会出现粘附在接触的设备及往来人员衣物及身体表面,清理过程复杂,同时飘散的纺织材料绒毛物被周边人员吸入后,还会导致呼吸道的不适

3、因此我们对此做出改进,提出一种废旧布料碎布装置。

技术实现思路

1、为解决现有技术存在的缺陷,本发明提供一种废旧布料碎布装置。

2、为了解决上述技术问题,本发明提供了如下的技术方案:

3、本发明一种废旧布料碎布装置,包括:

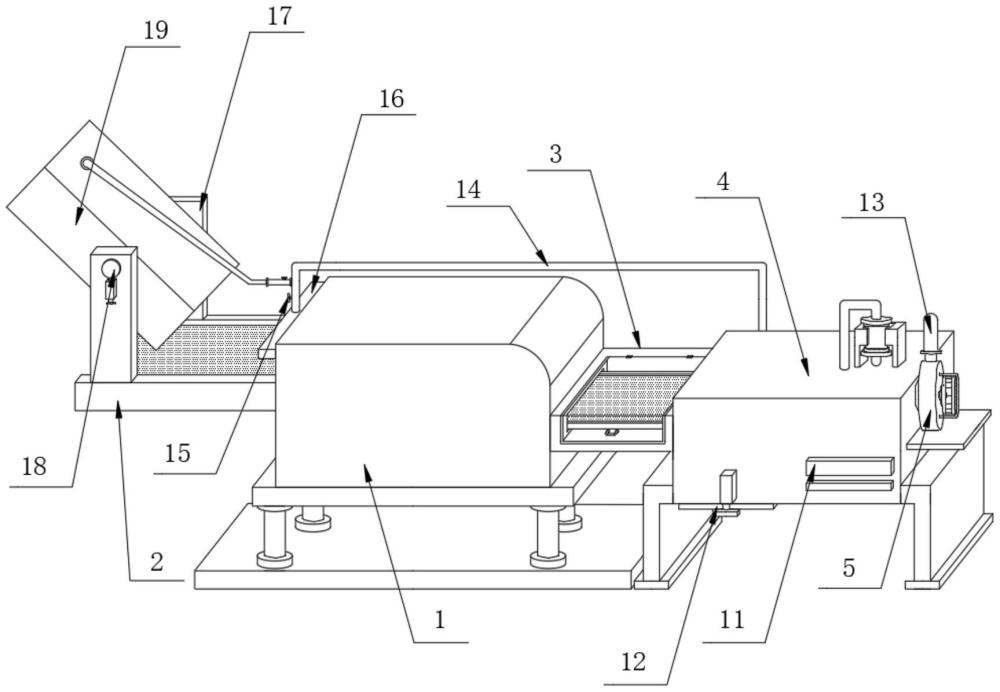

4、用于粉碎布料的粉碎机本体,以及设置在粉碎机本体两侧位置的布料输送单元,其中一个输送单元传输废旧布料至粉碎机本体内部粉碎,另一个输送单元用于输送粉碎后布料

5、用于输送粉碎后布料的所述输送单元外部固定套接有隔离机构,所述隔离机构一端固定安装有内腔相贯通的收集箱,所述收集箱的一侧固定安装有用于吸收毛绒状布料的风机,所述收集箱与风机连接面固定安装有第一滤网,所述收集箱内腔位于第一滤网的一侧顶部固定安装有防水板,所述收集箱内腔的中部固定安装有隔离板,隔离板分割收集箱成两个空间,所述隔离板的表面固定安装有第二滤网,所述收集箱位于隔离板一侧空间的内腔固定安装有加湿机构,所述收集箱位于加湿机构底部所在位置的内腔安装有收集毛绒状布料的收集机构,所述收集箱位于隔离板另一侧空间的内腔底部安装有用于导出粉碎后布料的排出机构。

6、作为本发明的一种优选技术方案,所述隔离机构包括固定在粉碎机本体一侧的固位框,所述固位框顶部通过合页传动连接有透明的封闭罩,所述固位框连接有封闭罩的表面均开设有卡位槽,所述封闭罩连接固位框的表面固定安装有卡接卡位槽的密封条。

7、作为本发明的一种优选技术方案,所述加湿机构包括固定在收集箱外部的液体循环泵,所述液体循环泵的底部输入端固定安装有插入收集箱内腔底部的吸水管,所述收集箱位于吸水管所在空间的底部设置有蓄水区,所述液体循环泵的顶部输出端固定安装有用于输送液体的输送管,所述输送管的一端延伸至收集箱内腔的顶部固定安装有雾化喷头,该雾化喷头设置在收集箱中蓄水区所在空间。

8、作为本发明的一种优选技术方案,所述收集机构包括开设在收集箱表面的两个收纳槽,且两个收纳槽呈上下并列设置,位于底部所述收纳槽所在位置的收集箱内壁固定安装有第一承载框,所述第一承载框的顶部活动安装有在底部收纳槽上抽拉的第一过滤架,顶部所述收纳槽所在位置的收集箱内壁固定安装有第二承载框,所述第二承载框的表面活动安装有在顶部收纳槽上抽拉的第二过滤架,所述第一过滤架与第二过滤架插入收集箱内腔的一面均镶嵌安装有磁铁块,第一过滤架与第二过滤架通过磁铁块磁吸在收集箱的内腔。

9、作为本发明的一种优选技术方案,所述排出机构包括固定在收集箱外部的推杆电机,所述推杆电机的输出端固定安装有封闭板,所述收集箱位于封闭板的底部开设有导出孔,所述封闭板的顶部固定安装有导向块。

10、作为本发明的一种优选技术方案,所述收集箱位于排出机构顶部内腔空间安装有若干个粉碎布料下降减速用缓冲机构;

11、其中缓冲机构包括通过轴承活动安装在收集箱内部的活动轴,所述活动轴延伸至收集箱外部的一端固定安装有驱动轮,所述驱动轮的一侧固定安装有气体导流管,所述导流管的内部安装有第一气流阀,所述导流管的另一端与风机的气流输出端相固定。

12、作为本发明的一种优选技术方案,所述导流管的一端固定安装有分流管,所述分流管的内腔安装有第二气流阀,所述分流管的一端固定安装有与输送单元宽度等距的排风盒,且该排风盒设置在用于传输废旧布料输送单元的一侧。

13、作为本发明的一种优选技术方案,传输废旧布料的所述输送单元外部固定安装有支撑架,所述支撑架的中部安装有控制角度的调节机构,所述调节机构的中部安装有投放废旧布料的投料机构。

14、作为本发明的一种优选技术方案,所述调节机构包括通过轴承活动安装在支撑架内壁的组装框,所述支撑架的外部安装有固定在组装框外部的控制杆,所述控制杆的一端固定安装有转向齿轮,所述转向齿轮的底部啮合有定位齿轮,所述定位齿轮的底部固定安装有定型杆,所述定型杆的一端活动安装有限位架,所述定型杆位于限位架内部的一端安装有定型弹簧。

15、作为本发明的一种优选技术方案,所述投料机构包括固定在支撑架内腔的输送盒,所述输送盒的内腔安装有若干组缓冲件,所述输送盒的外部固定安装有波纹管,所述波纹管的一端固定安装有引流管,所述引流管的一端与分流管的一端相固定,所述引流管的内腔安装有第三气流阀;

16、其中缓冲件包括固定在输送盒内部的合并框,所述合并框的内腔固定安装有定位杆,所述定位杆的外部活动安装有减速板,所述减速板的底部固定安装有复位弹簧。

17、本发明的有益效果是:

18、本发明可对毛绒及细小布料进行吸收传导,避免了毛绒及细小布料被粉碎机本体导出后,毛绒及细小布料弥漫在粉碎机本体外部,导致工作人员清理不便,同时也防止了毛绒及细小布料粘在周边人员的衣物上造成清洁的困难,并且还避免了周边人员吸入这些毛绒及细小布料,保证了呼吸安全。

技术特征:

1.一种废旧布料碎布装置,其特征在于,包括:

2.根据权利要求1所述的一种废旧布料碎布装置,其特征在于,所述隔离机构(3)包括固定在粉碎机本体(1)一侧的固位框(301),所述固位框(301)顶部通过合页传动连接有透明的封闭罩(302),所述固位框(301)连接有封闭罩(302)的表面均开设有卡位槽(303),所述封闭罩(302)连接固位框(301)的表面固定安装有卡接卡位槽(303)的密封条(304)。

3.根据权利要求1所述的一种废旧布料碎布装置,其特征在于,所述加湿机构(10)包括固定在收集箱(4)外部的液体循环泵(1001),所述液体循环泵(1001)的底部输入端固定安装有插入收集箱(4)内腔底部的吸水管(1002),所述收集箱(4)位于吸水管(1002)所在空间的底部设置有蓄水区(1003),所述液体循环泵(1001)的顶部输出端固定安装有用于输送液体的输送管(1004),所述输送管(1004)的一端延伸至收集箱(4)内腔的顶部固定安装有雾化喷头(1005),该雾化喷头(1005)设置在收集箱(4)中蓄水区(1003)所在空间。

4.根据权利要求1所述的一种废旧布料碎布装置,其特征在于,所述收集机构(11)包括开设在收集箱(4)表面的两个收纳槽(1101),且两个收纳槽(1101)呈上下并列设置,位于底部所述收纳槽(1101)所在位置的收集箱(4)内壁固定安装有第一承载框(1102),所述第一承载框(1102)的顶部活动安装有在底部收纳槽(1101)上抽拉的第一过滤架(1103),顶部所述收纳槽(1101)所在位置的收集箱(4)内壁固定安装有第二承载框(1104),所述第二承载框(1104)的表面活动安装有在顶部收纳槽(1101)上抽拉的第二过滤架(1105),所述第一过滤架(1103)与第二过滤架(1105)插入收集箱(4)内腔的一面均镶嵌安装有磁铁块(1106),第一过滤架(1103)与第二过滤架(1105)通过磁铁块(1106)磁吸在收集箱(4)的内腔。

5.根据权利要求1所述的一种废旧布料碎布装置,其特征在于,所述排出机构(12)包括固定在收集箱(4)外部的推杆电机(1201),所述推杆电机(1201)的输出端固定安装有封闭板(1202),所述收集箱(4)位于封闭板(1202)的底部开设有导出孔(1203),所述封闭板(1202)的顶部固定安装有导向块(1204)。

6.根据权利要求1所述的一种废旧布料碎布装置,其特征在于,所述收集箱(4)位于排出机构(12)顶部内腔空间安装有若干个粉碎布料下降减速用缓冲机构(13);

7.根据权利要求6所述的一种废旧布料碎布装置,其特征在于,所述导流管(1303)的一端固定安装有分流管(14),所述分流管(14)的内腔安装有第二气流阀(15),所述分流管(14)的一端固定安装有与输送单元(2)宽度等距的排风盒(16),且该排风盒(16)设置在用于传输废旧布料输送单元(2)的一侧。

8.根据权利要求1所述的一种废旧布料碎布装置,其特征在于,传输废旧布料的所述输送单元(2)外部固定安装有支撑架(17),所述支撑架(17)的中部安装有控制角度的调节机构(18),所述调节机构(18)的中部安装有投放废旧布料的投料机构(19)。

9.根据权利要求8所述的一种废旧布料碎布装置,其特征在于,所述调节机构(18)包括通过轴承活动安装在支撑架(17)内壁的组装框(1801),所述支撑架(17)的外部安装有固定在组装框(1801)外部的控制杆(1802),所述控制杆(1802)的一端固定安装有转向齿轮(1803),所述转向齿轮(1803)的底部啮合有定位齿轮(1804),所述定位齿轮(1804)的底部固定安装有定型杆(1805),所述定型杆(1805)的一端活动安装有限位架(1806),所述定型杆(1805)位于限位架(1806)内部的一端安装有定型弹簧(1807)。

10.根据权利要求8所述的一种废旧布料碎布装置,其特征在于,所述投料机构(19)包括固定在支撑架(17)内腔的输送盒(1901),所述输送盒(1901)的内腔安装有若干组缓冲件(1902),所述输送盒(1901)的外部固定安装有波纹管(1903),所述波纹管(1903)的一端固定安装有引流管(1904),所述引流管(1904)的一端与分流管(14)的一端相固定,所述引流管(1904)的内腔安装有第三气流阀(1905);

技术总结

本发明公开了一种废旧布料碎布装置,包括用于粉碎布料的粉碎机本体,以及设置在粉碎机本体两侧位置的布料输送单元,其中一个输送单元传输废旧布料至粉碎机本体内部粉碎,另一个输送单元用于输送粉碎后布料,用于输送粉碎后布料的所述输送单元外部固定套接有隔离机构,所述隔离机构一端固定安装有内腔相贯通的收集箱,所述收集箱的一侧固定安装有用于吸收毛绒状布料的风机,所述收集箱与风机连接面固定安装有第一滤网;本发明避免了毛绒及细小布料被粉碎机本体导出后,毛绒及细小布料弥漫在粉碎机本体外部,导致清理不便,防止了毛绒及细小布料粘在周边人员的衣物上造成清洁困难,还避免了周边人员吸入这些毛绒及细小布料,保证了呼吸安全。

技术研发人员:陈广彬,郭铖锋,郭华连

受保护的技术使用者:连云港创立新材料有限责任公司

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!