一种叶片构件憎水膜层的浸涂装置及方法与流程

本发明涉及航空发动机叶片制造,尤其涉及一种叶片构件憎水膜层的浸涂装置及方法。

背景技术:

1、结合图1所示,为某型带叶片的复杂型面构件,为发动机整流器的上的构件,该构件为多个叶片组成的半圆形的构件,在该构件的表面需要涂覆一层厚度为10um左右的透明耐蚀涂层,即憎水膜层。该涂层价值较高,但是憎水液容易室温挥发,憎水液暴露在空气中会发生胶联反应而失效。

2、目前,在对上述叶片构件进行涂覆憎水膜层时,常常采用的方法是敞开式的浸涂法,即采用的浸涂装置为图2中的敞口状容器,该敞口状容器具备环形槽,憎水液盛装在环形槽内,浸涂时,将叶片构件放置环形槽内浸泡进行涂覆。

3、但是,采用敞开式的浸涂法,存在的问题包括:

4、(1)憎水液挥发较快的原因导致浪费严重。

5、(2)当采用图2中的敞口状容器进行浸涂完毕之后,将叶片构件取出时,憎水液会到处滴落,也导致浪费严重。

技术实现思路

1、本发明的主要目的是提出一种叶片构件憎水膜层的浸涂装置及方法,旨在解决上述技术问题。

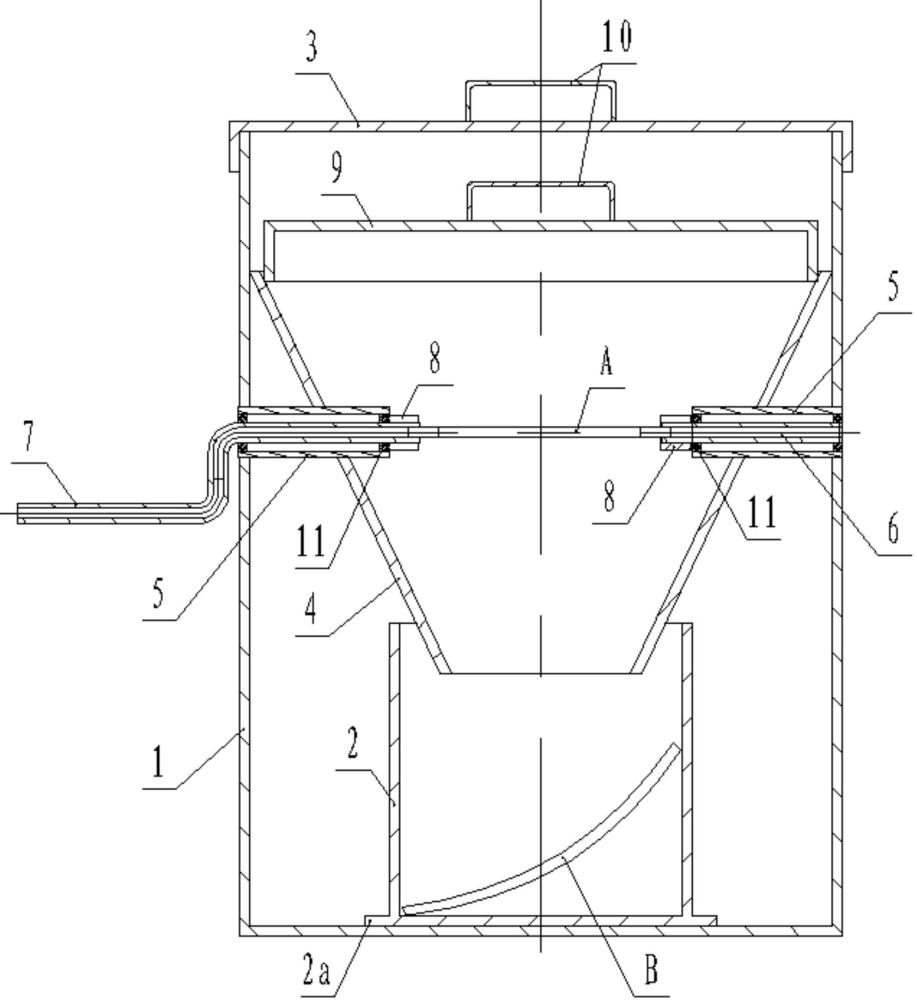

2、为实现上述目的,一方面,本发明提出一种叶片构件憎水膜层的浸涂装置,包括外桶体和内桶体,内桶体和外桶体均为顶部敞口状的桶体,在外桶体的顶部设置有外盖体;内桶体置于外桶体的底壁中心位置处;在外桶体的内部还设置有导流漏斗,且导流漏斗位于内桶体的正上方,导流漏斗下端出液口对准所述内桶体,在导流漏斗的顶部设置有内盖体;转轴套从外桶体的桶壁上横向插入并穿过所述导流漏斗;转轴套的数量为两个,两个转轴套的轴线共线,在其中一个转轴套的内孔中转动安装有转轴,在另一个转轴套中转动安装有z型摇柄;在转轴内侧端、以及z型摇柄的内侧端分别设置有用于夹持叶片构件的夹块。

3、优选的,在所述内盖体、外盖体的顶面分别设置有提手。

4、优选的,所述内盖体的外径小于所述导流漏斗内锥面顶端的内径;所述内盖体扣接在导流漏斗内锥面靠近顶端的位置处。

5、优选的,所述导流漏斗的下端伸入至所述内桶体的内腔中。

6、优选的,在所述导流漏斗为倒锥形结构,其顶端的外径与所述外桶体的内径相等,所述导流漏斗顶端外边缘抵靠在外桶体的内壁上。

7、优选的,在每个转轴套的内孔两端分别设置有轴承;所述转轴、z型摇柄均插设在轴承的内圈中。

8、优选的,所述内桶体的底板向外延伸形成支撑边沿。

9、另一方面,本发明还提出一种叶片构件憎水膜层的涂覆方法,采用上述浸涂装置,包括如下步骤:

10、s1、浸涂装置准备:将浸涂装置整体清洗干净,并干燥;在浸涂装置的内桶体中倒入憎水液,并盖上内盖体和外盖体;

11、s2、浸涂前准备:对待浸涂的叶片构件进行除油、清洗,之后放入烘箱中进行烘烤;

12、s3、工件浸涂:打开内盖体、外盖体将步骤s2中烘烤后的叶片构件放入浸涂装置的内桶体中进行浸涂,浸涂过程中始终盖上内盖体和外盖体,整个叶片构件需要完全浸没在憎水液的液面下;

13、s4、甩干工件:待步骤s3中叶片构件浸涂完毕,打开内盖体、外盖体,将浸涂完毕的叶片构件从内桶体中取出并直接装夹在夹块上,装夹完毕之后盖上内盖体、外盖体;转动z型摇柄甩干叶片构件上多余的憎水液,飞溅的憎水液最终通过导流漏斗引流回内桶体内;

14、s5、膜层固化:叶片构件浸涂完甩干后从浸涂装置中取出,在室温自然键合固化,或者烘烤固化;

15、s6、憎水液保存与回收:叶片构件浸涂完后,若1至4小时内还要对另外的叶片构件进行涂覆,则只需盖好内盖体和外盖体即可;若4小时以上不进行涂覆时,则将内桶体中的憎水液抽至密封容器中进行存储;

16、s7、浸涂装置的清理:采用强碱性溶液进行清洗,或者采用干冰射流、水射流的方式对浸涂装置进行清洗。

17、优选的,在所述步骤s7中,所采用的强碱性溶液为naoh溶液,naoh的含量为100~200克/升;清洗时将整个浸涂装置浸泡在强碱性溶液中,强碱性溶液的温度为60~80℃,浸泡时间为20~60min。

18、优选的,在所述步骤s2中,叶片构件除油的方法为:先用棉布沾酒精将叶片构件表面的灰尘及其他杂物擦拭干净,再用脱脂液擦拭清洗,之后纯水冲洗,观察水膜连续即清洗干净,用滤纸将叶片构件表面的水分吸干,以防有水痕;在对叶片构件进行烘烤前,先用热风或火焰喷枪吹干叶片构件表面水分,将叶片构件放入烘箱在110±5℃干燥90min后打开炉门,待叶片构件温度在60-70℃时取出并立即放入内桶体中进行浸涂;在所述步骤s3中,浸涂时间为3-5min;在所述步骤s5中,烘烤固化的方法为:150℃烘烤30min以上。

19、由于采用了上述技术方案,本发明的有益效果如下:

20、(1)与现有技术相比,本发明所提供的浸涂装置具备双重盖体结构,可以有效地起到防止憎水液挥发的作用,减少憎水液浪费。

21、(2)在本发明所提供的浸涂装置,浸涂完毕后的叶片构件从内桶体中取出并直接装夹在夹块上进行甩干,同时甩干的过程中可以始终盖上内盖体、外盖体防止憎水液挥发。另外,只需转动z型摇柄即可甩干叶片构件上多余的憎水液,且飞溅的憎水液最终通过导流漏斗引流回内桶体内,避免憎水液浪费。有效地克服了现有技术中叶片构件从敞口状容器时憎水液会到处滴落导致浪费的问题。

22、(3)在本发明中,由于内盖体的外径小于所述导流漏斗内锥面顶端的内径,因此使得内盖体扣接在导流漏斗内锥面靠近顶端的位置处,在对叶片构件进行甩干时,飞溅至内盖体的内表面上的憎水液可以滴落在导流漏斗内,最终回流至内桶体中。

23、(4)本发明所提供的浸涂装置,集甩干功能于一体,与现有技术相比使得涂覆过程效率高。

技术特征:

1.一种叶片构件憎水膜层的浸涂装置,其特征在于:包括外桶体(1)和内桶体(2),内桶体(2)和外桶体(1)均为顶部敞口状的桶体,在外桶体(1)的顶部设置有外盖体(3);内桶体(2)置于外桶体(1)的底壁中心位置处;

2.如权利要求1所述的一种叶片构件憎水膜层的浸涂装置,其特征在于:在所述内盖体(9)、外盖体(3)的顶面分别设置有提手(10)。

3.如权利要求2所述的一种叶片构件憎水膜层的浸涂装置,其特征在于:所述内盖体(9)的外径小于所述导流漏斗(4)内锥面顶端的内径;所述内盖体(9)扣接在导流漏斗(4)内锥面靠近顶端的位置处。

4.如权利要求1所述的一种叶片构件憎水膜层的浸涂装置,其特征在于:所述导流漏斗(4)的下端伸入至所述内桶体(2)的内腔中。

5.如权利要求1所述的一种叶片构件憎水膜层的浸涂装置,其特征在于:在所述导流漏斗(4)为倒锥形结构,其顶端的外径与所述外桶体(1)的内径相等,所述导流漏斗(4)顶端外边缘抵靠在外桶体(1)的内壁上。

6.如权利要求1所述的一种叶片构件憎水膜层的浸涂装置,其特征在于:在每个转轴套(5)的内孔两端分别设置有轴承(11);所述转轴(6)、z型摇柄(7)均插设在轴承(11)的内圈中。

7.如权利要求1所述的一种叶片构件憎水膜层的浸涂装置,其特征在于:所述内桶体(2)的底板向外延伸形成支撑边沿(2a)。

8.一种叶片构件憎水膜层的涂覆方法,其特征在于,采用权利要求1至7任一项所述的浸涂装置,包括如下步骤:

9.如权利要求8所述的一种叶片构件憎水膜层的涂覆方法,其特征在于:在所述步骤s7中,所采用的强碱性溶液为naoh溶液,naoh的含量为100~200克/升;清洗时将整个浸涂装置浸泡在强碱性溶液中,强碱性溶液的温度为60~80℃,浸泡时间为20~60min。

10.如权利要求8所述的一种叶片构件憎水膜层的涂覆方法,其特征在于:在所述步骤s2中,叶片构件除油的方法为:先用棉布沾酒精将叶片构件表面的灰尘及其他杂物擦拭干净,再用脱脂液擦拭清洗,之后纯水冲洗,观察水膜连续即清洗干净,用滤纸将叶片构件表面的水分吸干,以防有水痕;在对叶片构件进行烘烤前,先用热风或火焰喷枪吹干叶片构件表面水分,将叶片构件放入烘箱在110±5℃干燥90min后打开炉门,待叶片构件温度在60-70℃时取出并立即放入内桶体(2)中进行浸涂;在所述步骤s3中,浸涂时间为3-5min;在所述步骤s5中,烘烤固化的方法为:150℃烘烤30min以上。

技术总结

本发明公开一种叶片构件憎水膜层的浸涂装置及方法,属于航空发动机叶片制造技术领域。装置包括外桶体和内桶体,内桶体和外桶体均为顶部敞口状的桶体,在外桶体的顶部设置有外盖体;内桶体置于外桶体的底壁中心位置处;在外桶体的内部还设置有导流漏斗,且导流漏斗位于内桶体的正上方,导流漏斗下端出液口对准所述内桶体,在导流漏斗的顶部设置有内盖体;转轴套从外桶体的桶壁上横向插入并穿过所述导流漏斗;转轴套的数量为两个,两个转轴套的轴线共线,在其中一个转轴套的内孔中转动安装有转轴,在另一个转轴套中转动安装有Z型摇柄;在转轴内侧端、以及Z型摇柄的内侧端分别设置有用于夹持叶片构件的夹块。该浸涂装置可以有效避免憎水液浪费。

技术研发人员:镇咸生,汪祥,但丽玲,邱岭雪,白璐,靳磊,谢廷勋,杨海平,田孟良,闫慧博,王永占,白红阳

受保护的技术使用者:中国航发贵州黎阳航空动力有限公司

技术研发日:

技术公布日:2024/9/17

- 还没有人留言评论。精彩留言会获得点赞!