一种汽车底护板的生产线及应用该产线的底护板加工方法与流程

本发明涉及汽车底护板,更具体地说,它涉及一种汽车底护板的生产线及应用该产线的底护板加工方法。

背景技术:

1、汽车在行驶过程中会带起大量尘土、碎石,尘土、碎石飞起后易损伤汽车的传动部件和发动机,导致汽车零件使用寿命减少,甚至直接引发汽车故障,因此各大汽车厂商设计汽车底护板保护发动机舱及汽车传动部件。

2、现有技术中的汽车底护板加工需要进行多道工序,其加工方法较为复杂因此亟需一种新的技术方案来解决上述技术问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种汽车底护板的生产线及应用该产线的底护板加工方法。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种应用于权利要求1所述汽车底护板加工方法的生产线,包括转运装置,所述转运装置的周侧依次设置有置料台、喷涂装置与热压装置,所述转运装置包括第一机械手,所述第一机械手的活动端部转动连接有转动轴与驱动转动轴的第一电机,所述转动轴的端部设置有夹持组件。

3、通过采用上述技术方案,在进行生产加工时,取4-6张裁切好的玻纤原料整齐的堆叠好后,放置于置料台上,通过转运装置将其转运动喷涂装置,在其一侧表面均匀的喷涂聚氨酯后,通过第一电机驱动转动轴带动夹持组件旋转180度,以对玻纤原料的另一侧表面喷涂聚氨酯,喷涂完成后,第一机械手工作再将其转运到热压装置内,最后热压冷却成型,对该底护板进行裁边整形,完成汽车底护板的加工,能够一次性对底护板进行加工生产,其大大提升了加工效率。

4、本发明进一步设置为:所述夹持组件包括连接杆,所述连接杆的中部固定连接于转动轴,所述连接杆的外侧表面的两端设置有两根垂直于连接杆的支杆,所述支杆朝向另一支杆的表面均设置有夹持件,还包括用于驱动两根支杆相对或远离运动的驱动件。

5、本发明进一步设置为:所述连接杆的外侧表面沿其长度方向开设有滑动槽,所述滑动槽内滑动连接有两块滑动块,所述支杆的一端固定连接于滑动块的外侧壁,所述驱动件包括转动连接于滑动槽内的转动杆,所述转动杆的表面两端设置有旋向相反并分别螺纹连接于两块滑动块的螺纹,所述连接杆的一端还设置有用于驱动转动杆的第二电机。

6、本发明进一步设置为:所述夹持件包括两块水平设置于支杆内侧表面的夹持板,所述夹持板的靠近夹持板的一侧设置有竖直设置的侧板,所述侧板的另一侧设置有水平的顶板,两块所述顶板分别置于支杆的顶部与底部,所述支杆朝向支杆的表面设置有限位杆,所述支杆的上下表面均开设有开设有供限位杆滑动连接的限位槽,还包括用于控制两块夹持板相对或远离的控制件。

7、本发明进一步设置为:所述顶板的外侧壁呈斜面设置,所述控制件包括四块固定连接于连接杆外侧表面的固定块,每块所述固定块分别位于每块顶板的外侧,所述固定块朝向顶板的侧壁呈与顶板外侧壁平行并抵接的斜面,所述限位槽内均设置有第一弹簧,所述第一弹簧的两端分别固定连接限位杆的端部与限位槽的端部内壁,两块所述支杆远离运动时,推动两块所述顶板相对运动。

8、本发明进一步设置为:两块所述夹持板之间设置有两块抵接板,所述抵接板朝向对应夹持板的表面两端设置有滑动杆,所述滑动杆穿设并滑动连接于对应的夹持板,所述滑动杆穿过夹持板的端部设置有抵接板,所述滑动杆位于抵接板与夹持板之间套设并固定连接有第二弹簧。

9、本发明进一步设置为:所述喷涂装置包括第二机械手,所述第二机械手的活动端部设置有喷枪。

10、一种应用汽车底护板生产线的加工方法,包括如下步骤:

11、s1、备料:将玻璃纤维网格布裁切成矩形的玻纤原料,并将若干张玻纤原料堆叠在一起并放置于置料台;

12、s2、涂料:通过转运装置将步骤s1中的玻纤原料转运到喷涂装置,将低发泡的聚氨酯通过喷枪均匀喷涂在玻纤原料的两侧表面,形成半成板材,聚氨酯的温度为20-30℃;

13、s3、热压:转运装置将步骤s2中喷涂好的半成板材送入到热压装置内进行热压,热压冷却后形成底护板成品;

14、s4、修边:对步骤s3中的底护板成品的毛糙边沿进行裁剪修边。

15、本发明具有以下有益效果:在进行生产加工时,取4-6张裁切好的玻纤原料整齐的堆叠好后,放置于置料台上,通过转运装置将其转运动喷涂装置,在其一侧表面均匀的喷涂聚氨酯后,通过第一电机驱动转动轴带动夹持组件旋转180度,以对玻纤原料的另一侧表面喷涂聚氨酯,喷涂完成后,第一机械手工作再将其转运到热压装置内,最后热压冷却成型,对该底护板进行裁边整形,完成汽车底护板的加工,能够一次性对底护板进行加工生产,其大大提升了加工效率。

16、附图说明

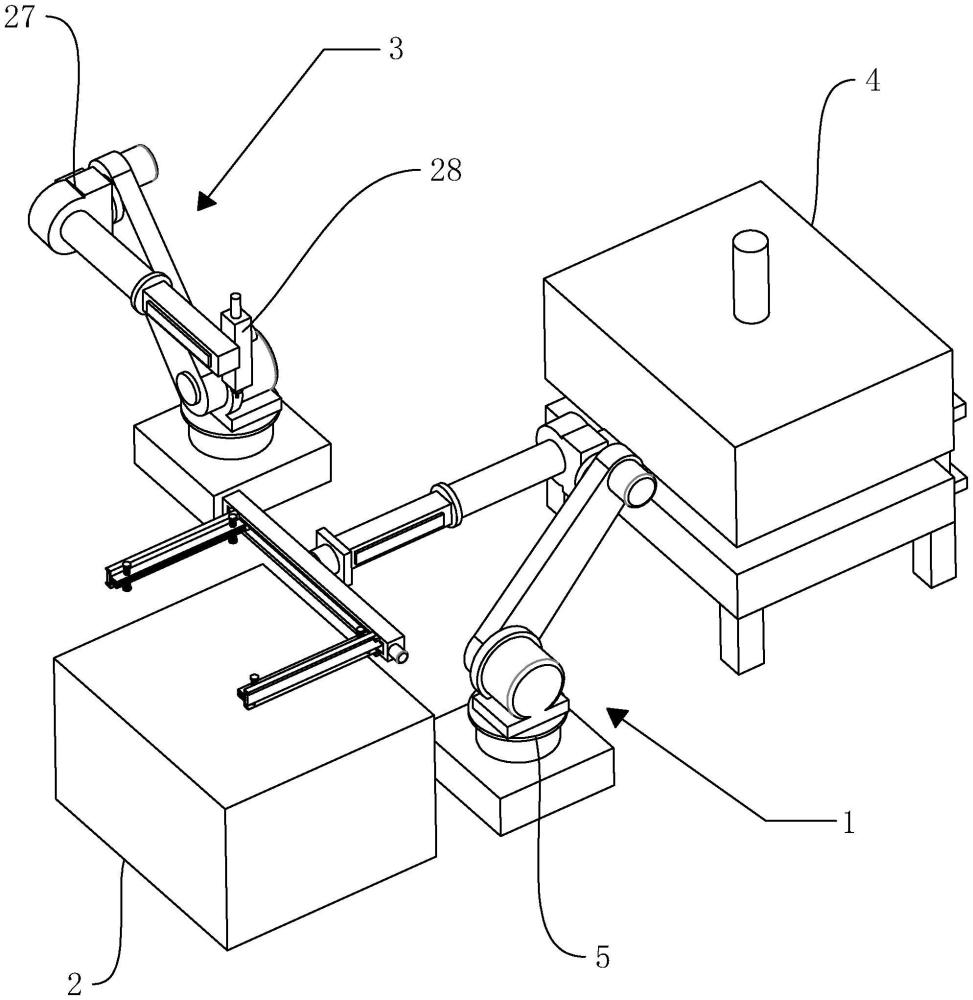

17、图1为具体实施例1的立体结构示意图;

18、图2为具体实施例1转运装置的立体结构示意图;

19、图3为具体实施例1夹持组件的立体结构示意图;

20、图4为具体实施例1夹持件的侧视结构示意图;

21、图5为具体实施例1夹持件的爆炸结构示意图。

技术特征:

1.一种汽车底护板的生产线,其特征在于:包括转运装置(1),所述转运装置(1)的周侧依次设置有置料台(2)、喷涂装置(3)与热压装置(4),所述转运装置(1)包括第一机械手(5),所述第一机械手(5)的活动端部转动连接有转动轴(6)与驱动转动轴(6)的第一电机,所述转动轴(6)的端部设置有夹持组件(7)。

2.根据权利要求1所述的一种汽车底护板的生产线,其特征在于:所述夹持组件(7)包括连接杆(8),所述连接杆(8)的中部固定连接于转动轴(6),所述连接杆(8)的外侧表面的两端设置有两根垂直于连接杆(8)的支杆(9),所述支杆(9)朝向另一支杆(9)的表面均设置有夹持件(10),还包括用于驱动两根支杆(9)相对或远离运动的驱动件(11)。

3.根据权利要求2所述的一种汽车底护板的生产线,其特征在于:所述连接杆(8)的外侧表面沿其长度方向开设有滑动槽(12),所述滑动槽(12)内滑动连接有两块滑动块(13),所述支杆(9)的一端固定连接于滑动块(13)的外侧壁,所述驱动件(11)包括转动连接于滑动槽(12)内的转动杆(14),所述转动杆(14)的表面两端设置有旋向相反并分别螺纹连接于两块滑动块(13)的螺纹(15),所述连接杆(8)的一端还设置有用于驱动转动杆(14)的第二电机(16)。

4.根据权利要求3所述的一种汽车底护板的生产线,其特征在于:所述夹持件(10)包括两块水平设置于支杆(9)内侧表面的夹持板(17),所述夹持板(17)的靠近夹持板(17)的一侧设置有竖直设置的侧板(18),所述侧板(18)的另一侧设置有水平的顶板(19),两块所述顶板(19)分别置于支杆的顶部与底部,所述顶板(19)朝向支杆(9)的表面设置有限位杆(20),所述支杆(9)的上下表面均开设有开设有供限位杆(20)滑动连接的限位槽(21),还包括用于控制两块夹持板(17)相对或远离的控制件。

5.根据权利要求4所述的一种汽车底护板的生产线,其特征在于:所述顶板(19)的外侧壁呈斜面设置,所述控制件包括四块固定连接于连接杆(8)外侧表面的固定块(22),每块所述固定块(22)分别位于每块顶板(19)的外侧,所述固定块(22)朝向顶板(19)的侧壁呈与顶板(19)外侧壁平行并抵接的斜面,所述限位槽内均设置有第一弹簧,所述第一弹簧的两端分别固定连接限位杆(20)的端部与限位槽的端部内壁,两块所述支杆(9)远离运动时,推动两块所述顶板(19)相对运动。

6.根据权利要求5所述的一种汽车底护板的生产线,其特征在于:两块所述夹持板(17)之间设置有两块抵接板(23),所述抵接板(23)朝向对应夹持板(17)的表面两端设置有滑动杆(24),所述滑动杆(24)穿设并滑动连接于对应的夹持板(17),所述滑动杆(24)穿过夹持板(17)的端部设置有挡板(25),所述滑动杆(24)位于挡板(25)与夹持板(17)之间套设并固定连接有第二弹簧(27)。

7.根据权利要求1所述的一种汽车底护板的生产线,其特征在于:所述喷涂装置(3)包括第二机械手(27),所述第二机械手(27)的活动端部设置有喷枪(28)。

8.一种应用于如权利要求1-7任意汽车底护板生产线的底护板加工方法,其特征在于:包括如下步骤:

技术总结

本发明公开了一种汽车底护板的生产线,涉及汽车底护板技术领域。其技术方案要点是:包括转运装置,所述转运装置的周侧依次设置有置料台、喷涂装置与热压装置,所述转运装置包括第一机械手,所述第一机械手的活动端部转动连接有转动轴与驱动转动轴的第一电机,所述转动轴的端部设置有夹持组件。本发明的目的在于提供一种汽车底护板的生产线及应用该产线的底护板加工方法。

技术研发人员:李加春,谢伟,肖斌,肖海涛,彭浩荣,孙其,杨建辉,李磊

受保护的技术使用者:浙江慧凯模塑科技有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!