一种清洗剂生产用反应釜的制作方法

本发明涉及化工反应装置,具体是指一种清洗剂生产用反应釜。

背景技术:

1、清洁剂生产反应釜是用于生产各种清洁剂的设备,主要用于混合、反应、加热、冷却等工艺操作,目前部分的清洁剂选取有机表面活性剂作为主要成分,这类清洁剂中,根据有机表面活性剂分子量的不同,表面活性剂在清洁剂中的分散形式对清洁剂的清洁性能有显著影响,生产这类清洁剂的反应釜,需要在釜体侧面加装剪切乳化装置,但由于现有装置安装形式所限,乳化装置只能在反应釜内部局部提供乳化效果,使得这类装置实际乳化效率不够理想,往往需要提高反应时间来保证产品质量。

2、此外,具备乳化能力的反应釜由于需要加装乳化装置,装置内部空间较为局促,难以在釜壁设置更大面积的加热夹套或环管,导致装置加热效果不够理想。

技术实现思路

1、本发明要解决的技术问题是现有的清洗剂生产用反应釜乳化效率低,加热效果差,提供一种清洗剂生产用反应釜。

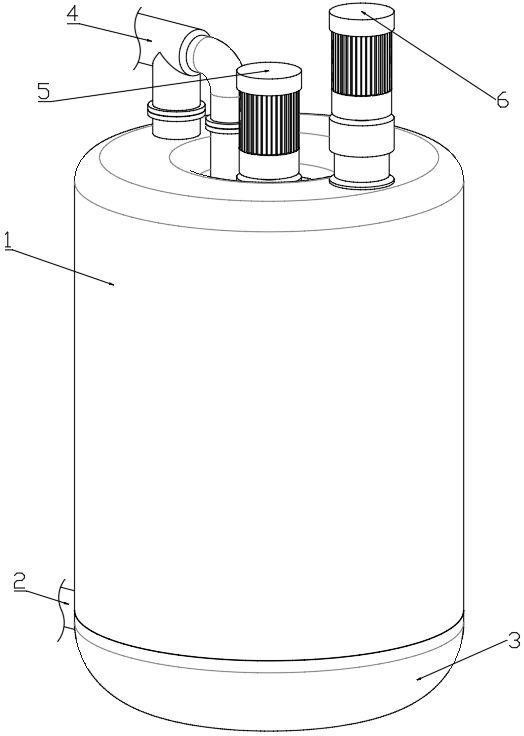

2、为解决上述技术问题,本发明提供的技术方案为:一种清洗剂生产用反应釜,它包括外壳,外壳底部连接蒸汽进口管,顶部连接蒸汽出口管,顶部外侧连通设置进料管,底部中心连通设置出料阀。

3、所述外壳内部由外到内依次旋转套设第一叶轮和第二叶轮,其中第一叶轮和第二叶轮之间设置多个第一换热管,第二叶轮内部设置多个第二换热管,顶部与外壳旋转连接,所述外壳中心设置循环管,循环管顶部和底部均设有格栅,循环管内部旋转套设输送螺杆,循环管底部与出料阀连通设置。

4、第一叶轮上下间隔设置多个第一隔板,第一换热管上下间隔设置多个第二隔板,第二叶轮上下间隔设置多个第三隔板,第二换热管上下间隔设置多个第四隔板,循环管外部上下间隔设置多个第五隔板,其中第二隔板外圈与第一隔板内圈贴合设置,第二隔板内圈与第三隔板外圈贴合设置,第四隔板外圈与第三隔板内圈贴合设置,第一隔板外圈上下交替与外壳贴合,第五隔板外圈上下交替与第四隔板内圈交替贴合。

5、进一步的。所述第一叶轮顶部固定连接设有第一连接环,所述第二叶轮顶部固定连接设有第二连接环。

6、进一步的。所述外壳顶部外圈设有配合第一连接环的第一环形槽,内圈设有配合第二连接环的第二环形槽,第一环形槽顶部设有第一齿环槽,第二环形槽顶部设有第二齿环槽。

7、进一步的。所述第一齿环槽内旋转套设有第一齿环,所述第二齿环槽内旋转套设有第二齿环,所述第一连接环穿过第一环形槽与第一齿环固定套接,所述第二连接环顶部穿过第二连接环与第二齿环固定套接。

8、进一步的。所述第一齿环槽与第二齿环槽之间设有齿轮腔,齿轮腔与第一齿环槽和第二齿环槽连通设置,齿轮腔内旋转连接设置齿轮,齿轮同时与第一齿环和第二齿环啮合,外壳顶部设置第二电机,第二电机动力端驱动齿轮。

9、进一步的。所述外壳底部设置第一环形蒸汽罩,第一环形蒸汽罩侧面连通设置蒸汽进口管,第一换热管和第二换热管底部穿管外壳底部并与第一环形蒸汽罩内部连通设置。

10、进一步的。所述外壳顶部外圈设有第二环形蒸汽罩,内圈设有第三环形蒸汽罩,所述蒸汽出口管分别与第二环形蒸汽罩和第三环形蒸汽罩连通设置。

11、进一步的。所述输送螺杆顶部设有连接杆,外壳顶部中心设有第一电机,连接杆穿过外壳顶部与第一电机动力端连接设置。

12、本发明与现有技术相比的优点在于:

13、本发明内部部件具备折流结构,在本发明内反应混合液的叶轮推动下能够在换热管之间往返折流,提高了反应混合液吸热效率。

14、本发明的多个叶轮具备多层结构,多个叶轮间方向相反,各层之间方向也相反,反应混合液被叶轮不断改变方向的过程中得到搅拌,这种搅拌方式可大幅提升搅拌效果。

15、本发明的叶轮的交替反向结构和折流结构的共同作用下可对反应混合液产生剪切效果,使得反应液进行反应的同时发生乳化,提高反应效果。

16、本发明的换热管具备多层交替排布结构,在反应混合液流经换热管间隙时同样会被剪切,进一步提高反应效果。

技术特征:

1.一种清洗剂生产用反应釜,它包括外壳(1),外壳(1)底部连接蒸汽进口管(2),顶部连接蒸汽出口管(4),顶部外侧连通设置进料管(32),底部中心连通设置出料阀(7),其特征在于:

2.根据权利要求1所述的一种清洗剂生产用反应釜,其特征在于:所述第一叶轮(8)顶部固定连接设有第一连接环(17),所述第二叶轮(10)顶部固定连接设有第二连接环(19)。

3.根据权利要求2所述的一种清洗剂生产用反应釜,其特征在于:所述外壳(1)顶部外圈设有配合第一连接环(17)的第一环形槽(25),内圈设有配合第二连接环(19)的第二环形槽(27),第一环形槽(25)顶部设有第一齿环槽(26),第二环形槽(27)顶部设有第二齿环槽(28)。

4.根据权利要求3所述的一种清洗剂生产用反应釜,其特征在于:所述第一齿环槽(26)内旋转套设有第一齿环(18),所述第二齿环槽(28)内旋转套设有第二齿环(20),所述第一连接环(17)穿过第一环形槽(25)与第一齿环(18)固定套接,所述第二连接环(19)顶部穿过第二连接环(19)与第二齿环(20)固定套接。

5.根据权利要求4所述的一种清洗剂生产用反应釜,其特征在于:所述第一齿环槽(26)与第二齿环槽(28)之间设有齿轮腔(29),齿轮腔(29)与第一齿环槽(26)和第二齿环槽(28)连通设置,齿轮腔(29)内旋转连接设置齿轮(33),齿轮(33)同时与第一齿环(18)和第二齿环(20)啮合,外壳(1)顶部设置第二电机(6),第二电机(6)动力端驱动齿轮(33)。

6.根据权利要求1所述的一种清洗剂生产用反应釜,其特征在于:所述外壳(1)底部设置第一环形蒸汽罩(3),第一环形蒸汽罩(3)侧面连通设置蒸汽进口管(2),第一换热管(9)和第二换热管(11)底部穿管外壳(1)底部并与第一环形蒸汽罩(3)内部连通设置。

7.根据权利要求1所述的一种清洗剂生产用反应釜,其特征在于:所述外壳(1)顶部外圈设有第二环形蒸汽罩(30),内圈设有第三环形蒸汽罩(31),所述蒸汽出口管(4)分别与第二环形蒸汽罩(30)和第三环形蒸汽罩(31)连通设置。

8.根据权利要求1所述的一种清洗剂生产用反应釜,其特征在于:所述输送螺杆(15)顶部设有连接杆(16),外壳(1)顶部中心设有第一电机(5),连接杆(16)穿过外壳(1)顶部与第一电机(5)动力端连接设置。

技术总结

本发明涉及化工反应装置技术领域,本发明公开了一种清洗剂生产用反应釜,它包括外壳,外壳底部连接蒸汽进口管,顶部连接蒸汽出口管,顶部外侧连通设置进料管,底部中心连通设置出料阀,其特征在于:外壳内设置多层叶轮和换热管,这些叶轮和换热管共同组成折流结构,多层叶轮的各层之间具备反向的叶片。本发明与现有技术相比的优点在于:在本发明内反应混合液在叶轮推动下能够在换热管之间反复折流,提高反应混合液吸热效率,反应混合液被叶轮不断改变方向的过程中得到搅拌,可提升搅拌效果,叶轮的交替反向结构和折流结构的共同作用下可对反应混合液产生剪切效果,使得反应液进行反应的同时发生乳化,具备较高乳化效率。

技术研发人员:杨婧,杨茂林,李爱平,高睿

受保护的技术使用者:山西贯全通科技有限公司

技术研发日:

技术公布日:2024/8/26

- 还没有人留言评论。精彩留言会获得点赞!