一种透明部件及其表面涂装工艺的制作方法

本发明涉及喷涂,特别涉及一种透明部件及其表面涂装工艺。

背景技术:

1、随着汽车市场的快速发展,汽车的个性化发展越来越突显,各零件的多元化特征越来越突出,为了适应年轻的消费群体,在汽车审美上逐渐形成个性化的追求,因此汽车的前脸包括车灯的造型和外观的个性化发展不断推进。目前的透明车灯上普遍涂覆硬涂层以提高灯具的耐磨性和抗紫外线能力,然而对于在车灯上喷涂色漆时容易因附着力不足而导致耐久性不足,并且在喷涂过程中容易产生覆盖不均匀的问题。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种透明部件及其表面涂装工艺,能提高操作便利性,提高检测效率。

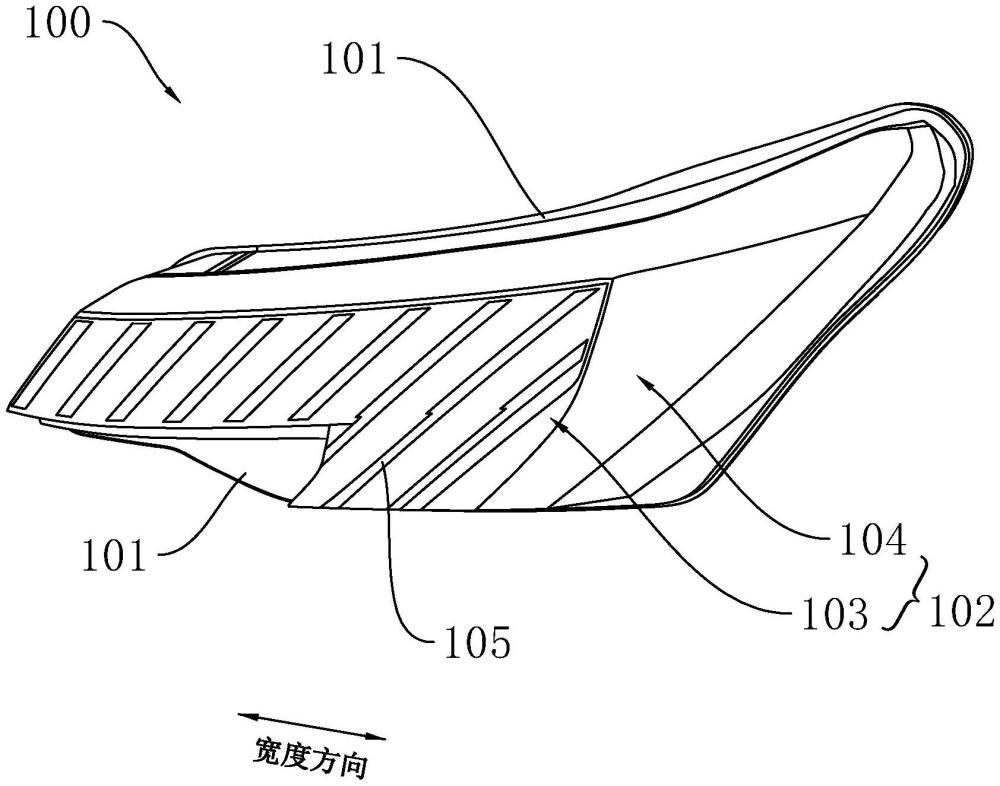

2、根据本发明第一方面实施例的一种透明部件,用于灯具上,包括:

3、基体,包括底座区域和透光区域,底座区域位于透光区域的两侧,透光区域上覆盖有硬涂层,透光区域设有色漆区,色漆区上涂覆有不透光的遮光层,遮光层包括底涂层和色漆层,底涂层位于硬涂层与色漆层之间,色漆区具有若干个间隔设置的镂空部,镂空部能够透出光线。

4、根据本发明第一方面实施例的一种透明部件,其用于灯具上,至少具有如下有益效果:本实施例设有基体,基体包括底座区域和透光区域,底座区域位于透光区域的两侧,透光区域上覆盖有硬涂层,用以对透明部件的表面进行保护,提高耐磨性;透光区域设有色漆区,色漆区上涂覆有不透光的遮光层,遮光层包括底涂层和色漆层,有助于提高遮光能力,显著形成不透光的区域,提升灯具在点亮时的灯光效果;底涂层位于硬涂层与色漆层之间,底涂层有助于提高色漆层与硬涂层之间的附着力,色漆区具有若干个间隔设置的镂空部,镂空部能够透出光线,以实现提高美观性的功能。

5、根据本发明第一方面的实施例,透光区域还包括位于色漆区一侧的透明区,透明区包覆于色漆区的外周。

6、根据本发明第一方面的实施例,在色漆层上远离基体的外侧涂覆有清漆层。

7、根据本发明第一方面的实施例,基体包括正面与背面,遮光层与硬涂层位于正面上。

8、根据本发明第一方面的实施例,硬涂层厚度为90μm-180μm。

9、根据本发明第二方面的实施例,提供一种表面涂装工艺,应用于上述的一种透明部件,其包括以下步骤:

10、步骤1:硬涂涂装,在正面的表面涂覆硬涂层;

11、步骤2:遮蔽,在正面的透明区上粘贴遮蔽纸,在背面及底座区域粘贴遮蔽膜;

12、步骤3:底涂涂装,在已覆盖硬涂层的正面上喷涂底涂层,以提高色漆层与硬涂层之间的结合力;

13、步骤4:色漆涂装,在已覆盖底涂层的正面上喷涂色漆层;

14、步骤5:镭雕,对色漆层进行激光雕刻,并在遮光层中雕刻出镂空部;

15、步骤6:清漆涂装,对基体的正面喷涂清漆层。

16、根据本发明第二方面实施例的表面涂装工艺,至少具有如下有益效果:

17、包括依次进行的硬涂涂装、遮蔽、底涂涂装、色漆涂装、镭雕和清漆涂装等步骤,在色漆涂装前,在硬涂层上进行底涂涂装以覆盖一层底涂层,有助于提高色漆层与硬涂层之间的结合力,提高色漆层的耐久性;在底涂层和色漆层涂装前进行遮蔽,有助于避免遮光层覆盖在需要透光的其他部位,并且有助于提高后续喷涂工序的便利性;在色漆涂装完成后再镭雕有助于精确控制镂空部的图案,有助于提高美观性和简化遮蔽的操作;在镭雕完成后进行清漆涂装有助于进一步提高对基体及其涂层的保护性,提高耐久性和美观度。

18、根据本发明第二方面的实施例,硬涂涂装完成后对硬涂层进行固化,在40℃-60℃的温度中通过紫外线照射硬涂层实现固化。

19、根据本发明第二方面的实施例,底涂层采用喷枪进行喷涂,并且喷枪在喷涂时与正面之间的角度为45°-90°。

20、根据本发明第二方面的实施例,底涂涂装的喷涂速度范围为每小时25平方米至55平方米,同时喷涂压力控制在0.6mpa-2.0mpa之间。

21、根据本发明第二方面的实施例,色漆涂装中使用机械手进行自动喷涂,其中喷涂过程中的线速度为每分钟30米至120米,并且喷涂完成后需要进行烘烤固化,固化温度至少为80℃,烘烤时间至少为30min。

22、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种透明部件,用于灯具上,其特征在于,包括:

2.根据权利要求1所述的一种透明部件,其特征在于,所述透光区域还包括位于色漆区一侧的透明区,所述透明区包覆于所述色漆区的外周。

3.根据权利要求1所述的一种透明部件,其特征在于,在所述色漆层上远离所述基体的外侧涂覆有清漆层。

4.根据权利要求1所述的一种透明部件,其特征在于,所述基体包括正面与背面,所述遮光层与所述硬涂层位于所述正面上。

5.根据权利要求1所述的一种透明部件,其特征在于,所述硬涂层厚度为90μm-180μm。

6.表面涂装工艺,其特征在于,应用于由权利要求1至5中任一项所述的一种透明部件,该透明部件包括基体,所述基体设有正面与背面,所述正面设有色漆区和透明区,所述色漆区表面覆盖有硬涂层、底涂层、色漆层和清漆层,所述色漆区具有镂空部,其包括以下步骤:

7.根据权利要求6所述的表面涂装工艺,其特征在于,所述硬涂涂装完成后对所述硬涂层进行固化,在40℃-60℃的温度中通过紫外线照射所述硬涂层实现固化。

8.根据权利要求6所述的表面涂装工艺,其特征在于,所述底涂层采用喷枪进行喷涂,并且所述喷枪在喷涂时与所述正面之间的角度为45°-90°。

9.根据权利要求6所述的表面涂装工艺,其特征在于,所述底涂涂装的喷涂速度范围为每小时25平方米-55平方米,同时喷涂压力控制在0.6mpa-2.0mpa之间。

10.根据权利要求6所述的表面涂装工艺,其特征在于,在所述色漆涂装中使用机械手进行自动喷涂,其中喷涂过程中的线速度为每分钟30米-120米,并且喷涂完成后需要进行烘烤固化,固化温度至少为80℃,烘烤时间至少为30min。

技术总结

本发明公开了一种透明部件及其表面涂装工艺,涉及喷涂技术领域,包括底座区域和透光区域,底座区域位于透光区域的两侧,透光区域上覆盖有硬涂层,用以对透明部件的表面进行保护,提高耐磨性;透光区域设有色漆区,色漆区上涂覆有不透光的遮光层,遮光层包括底涂层和色漆层,有助于提高遮光能力,显著形成不透光的区域,提升灯具在点亮时的灯光效果;底涂层位于硬涂层与色漆层之间,底涂层有助于提高色漆层与硬涂层之间的附着力,色漆区具有若干个间隔设置的镂空部,镂空部能够透出光线,以实现提高美观性的功能。其中,涂装工艺包括依次进行的硬涂涂装、遮蔽、底涂涂装、色漆涂装、镭雕和清漆涂装等步骤,能够简化步骤,提高效率及美观效果。

技术研发人员:刘文虎,小松幸太,郑建存,齐梦

受保护的技术使用者:四维尔丸井(广州)汽车零部件有限公司

技术研发日:

技术公布日:2024/11/7

- 还没有人留言评论。精彩留言会获得点赞!