一种新型铁芯涂胶工艺的制作方法

本发明涉及铁芯涂胶领域,尤其涉及一种新型铁芯涂胶工艺。

背景技术:

1、电机铁芯制造工艺从以往的焊接、扣点等方式向胶粘等新型方式过渡,粘胶铁芯制作工艺又分为模内点胶、自粘涂层、模外点胶三种。

2、当前产品所采用的模外点胶方式主要有气动点胶机、压电阀点胶机,存在涂胶效果慢、胶点覆盖区域小、散片压合后会有溢胶的问题,该方法只能作为小批量样品打样所用,无法作为大规模量产,限制了粘胶铁芯市场化发展。

3、自粘胶路线存在原材料价格昂贵、原材料存在有效期、部分材料不适用自粘胶工艺等问题;在生产过程中,自粘胶产品生产效率较低、模具需要经常性维护保养及产品会出现严重溢胶问题。

4、模内点胶对于模具、粘胶剂等要求非常高,模具维护保养不便,产品会出现不同程度的溢胶问题;模内点胶生产过程中,涂胶效果无法有效检测,生产过程不可控。

技术实现思路

1、本发明的目的是为了解决背景技术中的问题,而提出的一种新型铁芯涂胶工艺。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种新型铁芯涂胶工艺,包括以下步骤:

4、s1:铁芯放置:首先将需要涂胶的散片铁芯放置在涂胶冶具的顶部,并且使散片铁芯的需涂胶面朝向正上方;

5、s2:铁芯定位:在将散片铁芯放置在涂胶冶具的顶部后,将铁芯的定位基准与涂胶冶具的定位基准重合对齐,实现对铁芯进行定位;

6、s3:铁芯固定:在将铁芯定位放置在涂胶冶具的顶部后,将铁芯固定在涂胶冶具的顶部,使铁芯不会相对冶具进行移动;

7、s4:涂胶准备:在将铁芯定位固定在涂胶冶具的顶部后,对铁芯的需要涂胶面进行擦拭清理,并且将涂胶设备的涂胶模块移动到铁芯的涂胶位置;

8、s5:铁芯涂胶;

9、a1:涂胶设备的涂胶模块移动到铁芯涂胶位置后,涂胶模块中的涂胶轴会下降到设定的铁芯涂胶位置,到位后开始进行涂胶动作,对铁芯的涂胶位置进行涂胶;

10、a2:进行涂胶动作时,涂胶模块中的涂胶板会对铁芯顶部的胶液进行抹平涂胶;

11、s6:补充浆料:涂胶板对铁芯抹平涂胶完毕后,涂胶模块中的涂胶轴会进行复位,并且将涂胶模块中的浆料辊下降到铁芯顶部需补充浆料的位置,到位后开始进行补充浆料动作;

12、s7:取出铁芯:当浆料辊完成补充浆料动作后,将铁芯从涂胶冶具的顶部释放,可以取出涂胶后的铁芯;

13、s8:循环涂胶:完成s7取出铁芯步骤后,即可继续进行s1铁芯步骤组件,进行下一步循环,以此往复循环,即可实现不间断涂胶。

14、在上述的一种新型铁芯涂胶工艺中,所述s5铁芯涂胶步骤中涂胶板抹平涂胶的时间小于六秒。

15、在上述的一种新型铁芯涂胶工艺中,所述s5铁芯涂胶步骤中涂胶模块中的涂胶轴和涂胶板的运行路径均通过涂胶模块程序设定。

16、在上述的一种新型铁芯涂胶工艺中,所述s3铁芯固定步骤中铁芯的固定方式为磁吸方式或负压方式其中的一种。

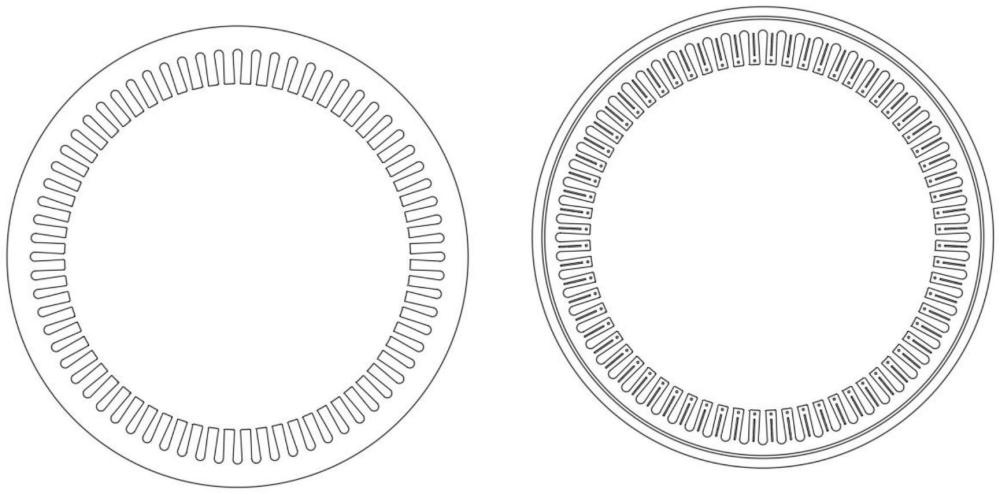

17、在上述的一种新型铁芯涂胶工艺中,所述s1铁芯放置步骤中散片铁芯为定子铁芯或转子铁芯的一种。

18、与现有的技术相比,本一种新型铁芯涂胶工艺的优点在于:

19、1、本发明将涂胶效率大幅度提升,能够满足大规模生产需要,同时涂胶效果均匀一致,对现有粘胶铁芯产品的良品率有较大幅度提升,且降低了客户的生产成本,本工艺具有良好的兼容性,满足客户不同尺寸产品生产需要;

20、2、该种涂胶技术,可以进行过程检测,防止生产过程出现不良品流入客户端;

21、3、解决了现有部分采用点胶阀点胶方式粘结铁芯,效率低,胶点多的情况下,一致稳定性保证困难;该涂胶技术,突破了行业内现有的技术的瓶颈,胶量可调,速度可调,一致性高,技术兼容性高,可以极大的降低换型成本,以及减少换型停机时间。

技术特征:

1.一种新型铁芯涂胶工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种新型铁芯涂胶工艺,其特征在于:所述s5铁芯涂胶步骤中涂胶板抹平涂胶的时间小于六秒。

3.根据权利要求1所述的一种新型铁芯涂胶工艺,其特征在于:所述s5铁芯涂胶步骤中涂胶模块中的涂胶轴和涂胶板的运行路径均通过涂胶模块程序设定。

4.根据权利要求1所述的一种新型铁芯涂胶工艺,其特征在于:所述s3铁芯固定步骤中铁芯的固定方式为磁吸方式或负压方式其中的一种。

5.根据权利要求1所述的一种新型铁芯涂胶工艺,其特征在于:所述s1铁芯放置步骤中散片铁芯为定子铁芯或转子铁芯的一种。

技术总结

本发明涉及铁芯涂胶领域,尤其涉及一种新型铁芯涂胶工艺,包括铁芯放置、铁芯定位、铁芯固定、涂胶准备、铁芯涂胶、补充浆料、取出铁芯和循环涂胶八个步骤。本发明将涂胶效率大幅度提升,能够满足大规模生产需要,同时涂胶效果均匀一致,对现有粘胶铁芯产品的良品率有较大幅度提升,且降低了客户的生产成本,本工艺具有良好的兼容性,满足客户不同尺寸产品生产需要,解决了现有部分采用点胶阀点胶方式粘结铁芯,效率低,胶点多的情况下,一致稳定性保证困难。

技术研发人员:王青松,王培松

受保护的技术使用者:无锡松仁智能科技有限公司

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!