一种磁铁矿干磨干选加工工艺的制作方法

本发明涉及选矿领域,特别涉及一种磁铁矿干磨干选加工工艺。

背景技术:

1、我国是钢铁大国,但铁矿资源相对匮乏,大多属于贫矿、超贫矿,原矿品位低、矿石镶嵌粒度细,伴生元素、脉石矿物夹杂较多。

2、针对低品位矿、贫矿、超贫磁铁矿现有选矿技术流程,基本是按照原料矿石经过初破碎、一级干式磁选、二级细破碎、二级干式磁选、一段球磨机、一段磁选机工序、螺旋分级机、二段球磨机、二段磁选机工序、高频震动筛、淘洗机、过滤机到成品铁精矿粉。这种选矿方法是当前大多数铁矿企业采用的工艺流程,但现有的选矿工艺在流程循环中使用的设备多,设备能耗高,用水量大,对尾矿库容要求高,废料无法得到有效回收。而且现有选矿工艺给自然环境造成极大破坏,水资源过度使用已对生态平衡造成极大威胁。

3、为此我们通过本技术方案来解决现有选矿工艺铁矿资源回收率低,水资源消耗大,容易破坏生态环境的问题。

技术实现思路

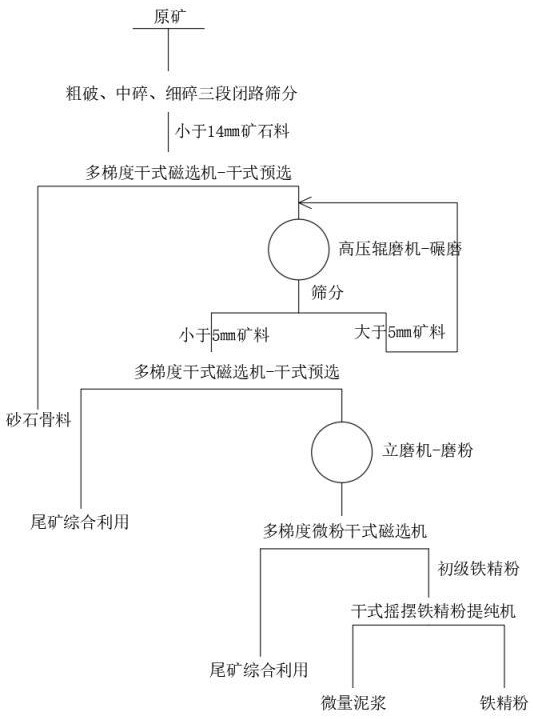

1、本发明目的在于对现有技术中的选矿工艺进行改进,相比现有技术提供一种磁铁矿干磨干选加工工艺,通过在现有破碎、碾磨、粉磨工艺的基础上配合多梯度干式磁选机和干式摇摆铁精粉提纯机的使用,有效简化了工艺流程,同时减少了设备的使用,进而有效降低能源消耗,并且能有效提高铁矿资源的回收效率,避免铁资源的流失,通过干选工艺能有效降低水资源的使用,避免水资源过度消耗,而且降低水资源的消耗还能有效避免对环境的破坏,另外干式摇摆铁精粉提纯机能有效提高铁粉的回收率。

2、实现铁矿资源的高效回收,还能有效降低水资源和能源的过度消耗,从而有效保护环境。

3、进一步,s4步骤中的干式摇摆铁精粉提纯机包括机箱,机箱的上端连接有进料斗,机箱的中部安装有辊筒,机箱的两侧内壁均固定连接有安装座,且辊筒的两端均固定连接有与安装座匹配的空心转轴,机箱的一侧外壁安装有驱动电机,且驱动电机的输出端与其中一个空心转轴连接,机箱的底部开设有铁粉落料口,且铁粉落料口靠近辊筒的一侧固定连接有分料器,机箱靠近分料器的侧壁开设有抛料口,且抛料口处放置有与分料器固定连接的导料板,铁粉落料口与分料器对称的位置处固定连接有冲洗水管,辊筒的内部转动连接有磁系支撑轴,且磁系支撑轴的外壁固定套有安装筒,安装筒朝向分料器的侧壁固定连接有磁系,且安装筒正对磁系的侧壁固定连接有平衡件,平衡件远离磁系的一端固定连接有配重件,辊筒的内壁固定连接有多个等间距环绕分布的磁系驱动条,机箱的固定连接有限转器,且磁系支撑轴远离驱动电机的一端贯穿辊筒、空心转轴和机箱的侧壁并延伸至限转器中,限转器的中部侧壁开设有与磁系支撑轴匹配的转槽,且磁系支撑轴与转槽的内壁转动连接,限转器的两侧侧壁均开设有与转槽连通的旋转限制槽,且旋转限制槽的内壁安装有两个对称分布的反弹件,磁系支撑轴的两侧侧壁均固定连接有定位板,且定位板的上下两侧分别与两个反弹件接触,利用辊筒来磁吸矿粉中铁精粉,磁系驱动条在辊筒的带动下不断的碰撞配重件,以此让配重件带动磁系来回转动来改变分布在辊筒上的磁场,从而有效避免形成大的磁团聚,这样能有效让铁精粉与携带的杂质分离,从而有效提高铁精粉的纯度,另外反弹件能限制磁系的转动范围,而且反弹件依靠自身的弹性能有效加快磁系来回转动的频率,从而进一步有效提高提纯效果。

4、进一步,安装筒、磁系、平衡件和配重件的重点位于磁系支撑轴的轴线上,且平衡件和配重件均采用不导磁的材质,利用杠杆原理让磁系保持平衡,避免磁系朝一边偏转而无法来回转动,同时为了磁系的磁场影响平衡件和配重件,因此二者都采用不导磁的材质。

5、进一步,磁系最外端与辊筒内壁之间的距离大于磁系驱动条的宽度,配重件最外端与辊筒内壁之间的距离小于磁系驱动条的宽度,这样是为了让磁系驱动条经过磁系时不与其碰撞,而磁系驱动条经过配重件时通过对其碰撞而让磁系能够转动,以此让分布在辊筒上的磁场改变,从而有效避免形成大的磁团聚。

6、可选的,磁系驱动条包括耐磨外裹膜,且耐磨外裹膜的内部填充有硅胶填充垫,为了让配重件不阻碍辊筒的正常旋转,而且不产生震动和噪音,因此磁系驱动条采用耐摩擦的耐磨外裹膜和具有弹性的硅胶填充垫。

7、可选的,反弹件包括柔性弹力弧形膜,且柔性弹力弧形膜的内壁固定连接有橡胶网,当磁系转动时磁系支撑轴带动定位板挤压反弹件,依靠柔性弹力弧形膜和橡胶网的弹性来反弹定位板,进而让磁系能够复位,以此有效加快磁系来回转动的频率,从而有效提高铁精粉的提纯效果。

8、相比于现有技术,本发明的优点在于:

9、(1)本方案通过在现有破碎、碾磨、粉磨工艺的基础上配合多梯度干式磁选机和干式摇摆铁精粉提纯机的使用,有效简化了工艺流程,同时减少了设备的使用,进而有效降低能源消耗,并且能有效提高铁矿资源的回收效率,避免铁资源的流失,通过干选工艺能有效降低水资源的使用,避免水资源过度消耗,而且降低水资源的消耗还能有效避免对环境的破坏,另外干式摇摆铁精粉提纯机能有效提高铁粉的回收率,实现铁矿资源的高效回收,还能有效降低水资源和能源的过度消耗,从而有效保护环境。

10、(2)利用辊筒来磁吸矿粉中铁精粉,磁系驱动条在辊筒的带动下不断的碰撞配重件,以此让配重件带动磁系来回转动来改变分布在辊筒上的磁场,从而有效避免形成大的磁团聚,这样能有效让铁精粉与携带的杂质分离,从而有效提高铁精粉的纯度,另外反弹件能限制磁系的转动范围,而且反弹件依靠自身的弹性能有效加快磁系来回转动的频率,从而进一步有效提高提纯效果。

11、(3)安装筒、磁系、平衡件和配重件的重点位于磁系支撑轴的轴线上,且平衡件和配重件均采用不导磁的材质,利用杠杆原理让磁系保持平衡,避免磁系朝一边偏转而无法来回转动,同时为了磁系的磁场影响平衡件和配重件,因此二者都采用不导磁的材质。

12、(4)磁系最外端与辊筒内壁之间的距离大于磁系驱动条的宽度,配重件最外端与辊筒内壁之间的距离小于磁系驱动条的宽度,这样是为了让磁系驱动条经过磁系时不与其碰撞,而磁系驱动条经过配重件时通过对其碰撞而让磁系能够转动,以此让分布在辊筒上的磁场改变,从而有效避免形成大的磁团聚。

13、(5)磁系驱动条包括耐磨外裹膜,且耐磨外裹膜的内部填充有硅胶填充垫,为了让配重件不阻碍辊筒的正常旋转,而且不产生震动和噪音,因此磁系驱动条采用耐摩擦的耐磨外裹膜和具有弹性的硅胶填充垫。

14、(6)反弹件包括柔性弹力弧形膜,且柔性弹力弧形膜的内壁固定连接有橡胶网,当磁系转动时磁系支撑轴带动定位板挤压反弹件,依靠柔性弹力弧形膜和橡胶网的弹性来反弹定位板,进而让磁系能够复位,以此有效加快磁系来回转动的频率,从而有效提高铁精粉的提纯效果。

技术特征:

1.一种磁铁矿干磨干选加工工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种磁铁矿干磨干选加工工艺,其特征在于,所述s4步骤中的干式摇摆铁精粉提纯机包括机箱(1),所述机箱(1)的上端连接有进料斗(2),所述机箱(1)的中部安装有辊筒(3),所述机箱(1)的两侧内壁均固定连接有安装座(4),且辊筒(3)的两端均固定连接有与安装座(4)匹配的空心转轴(5),所述机箱(1)的一侧外壁安装有驱动电机(6),且驱动电机(6)的输出端与其中一个空心转轴(5)连接,所述机箱(1)的底部开设有铁粉落料口(101),且铁粉落料口(101)靠近辊筒(3)的一侧固定连接有分料器(7),所述机箱(1)靠近分料器(7)的侧壁开设有抛料口,且抛料口处放置有与分料器(7)固定连接的导料板(8),所述铁粉落料口(101)与分料器(7)对称的位置处固定连接有冲洗水管(9),所述辊筒(3)的内部转动连接有磁系支撑轴(10),且磁系支撑轴(10)的外壁固定套有安装筒(11),所述安装筒(11)朝向分料器(7)的侧壁固定连接有磁系(12),且安装筒(11)正对磁系(12)的侧壁固定连接有平衡件(13),所述平衡件(13)远离磁系(12)的一端固定连接有配重件(14),所述辊筒(3)的内壁固定连接有多个等间距环绕分布的磁系驱动条(15),所述机箱(1)的固定连接有限转器(16),且磁系支撑轴(10)远离驱动电机(6)的一端贯穿辊筒(3)、空心转轴(5)和机箱(1)的侧壁并延伸至限转器(16)中,所述限转器(16)的中部侧壁开设有与磁系支撑轴(10)匹配的转槽(1601),且磁系支撑轴(10)与转槽(1601)的内壁转动连接,所述限转器(16)的两侧侧壁均开设有与转槽(1601)连通的旋转限制槽,且旋转限制槽的内壁安装有两个对称分布的反弹件(17),所述磁系支撑轴(10)的两侧侧壁均固定连接有定位板(18),且定位板(18)的上下两侧分别与两个反弹件(17)接触。

3.根据权利要求2所述的一种磁铁矿干磨干选加工工艺,其特征在于,所述安装筒(11)、磁系(12)、平衡件(13)和配重件(14)的重点位于磁系支撑轴(10)的轴线上,且平衡件(13)和配重件(14)均采用不导磁的材质。

4.根据权利要求2所述的一种磁铁矿干磨干选加工工艺,其特征在于,所述磁系(12)最外端与辊筒(3)内壁之间的距离大于磁系驱动条(15)的宽度,所述配重件(14)最外端与辊筒(3)内壁之间的距离小于磁系驱动条(15)的宽度。

5.根据权利要求2所述的一种磁铁矿干磨干选加工工艺,其特征在于,所述磁系驱动条(15)包括耐磨外裹膜(1501),且耐磨外裹膜(1501)的内部填充有硅胶填充垫(1502)。

6.根据权利要求2所述的一种磁铁矿干磨干选加工工艺,其特征在于,所述反弹件(17)包括柔性弹力弧形膜(1701),且柔性弹力弧形膜(1701)的内壁固定连接有橡胶网(1702)。

技术总结

本发明公开了应用于选矿领域的一种磁铁矿干磨干选加工工艺,该工艺通过在现有破碎、碾磨、粉磨工艺的基础上配合多梯度干式磁选机和干式摇摆铁精粉提纯机的使用,有效简化了工艺流程,同时减少了设备的使用,进而有效降低能源消耗,并且能有效提高铁矿资源的回收效率,避免铁资源的流失,通过干选工艺能有效降低水资源的使用,避免水资源过度消耗,而且降低水资源的消耗还能有效避免对环境的破坏,另外干式摇摆铁精粉提纯机能有效提高铁粉的回收率,实现铁矿资源的高效回收,还能有效降低水资源和能源的过度消耗,从而有效保护环境。

技术研发人员:张玉川,胥立杰,张旭

受保护的技术使用者:承德星铄科技有限公司

技术研发日:

技术公布日:2024/8/26

- 还没有人留言评论。精彩留言会获得点赞!