一种从氢氟酸中连续回收无水氟化氢的装置的制作方法

本发明涉及无水氟化氢回收,具体而言,涉及一种从氢氟酸中连续回收无水氟化氢的装置。

背景技术:

1、核燃料循环中铀转化、铀浓缩、元件制造等过程中均会产生不同浓度的氢氟酸废水,若这些氢氟酸回收成无水氟化氢可返回生产系统,不仅可实现资源的循环利用,还可减少三废的产生。

2、目前核燃料循环过程中产生的不同浓度的氢氟酸均采用石灰中和法处理,不仅需消耗大量的石灰,还会产生一定数量的石灰乳渣,增加了进一步处理或处置的费用,此外,还易造成大量hf资源损失。随着生产设施能力的不断提高,产生的氢氟酸废水越来越多,给后续的废水处理工序带来了很大压力,且会产生大量的氟化钙渣需要处理处置,更不利于环境保护。

3、为了实现氟化氢的回收再利用,常用的方法有冷凝法、吸附法和水吸收精馏法。然而,冷凝法冷冻剂消耗量大、回收效率低,在氟化氢含量低的情况下不适用;吸附法的吸附剂易破碎粉化,失去吸附能力,重复使用率低;由于氢氟酸溶液hf-h2o系统存在恒沸混合物,水吸收精馏法无法得到无水氟化氢,因此,上述方法均不适用于从氢氟酸废水中回收无水氟化氢,现有技术中也缺乏可以快速高效地从氢氟酸废水中回收无水氟化氢的装置,难以实现资源综合利用和环境友好的目标。

技术实现思路

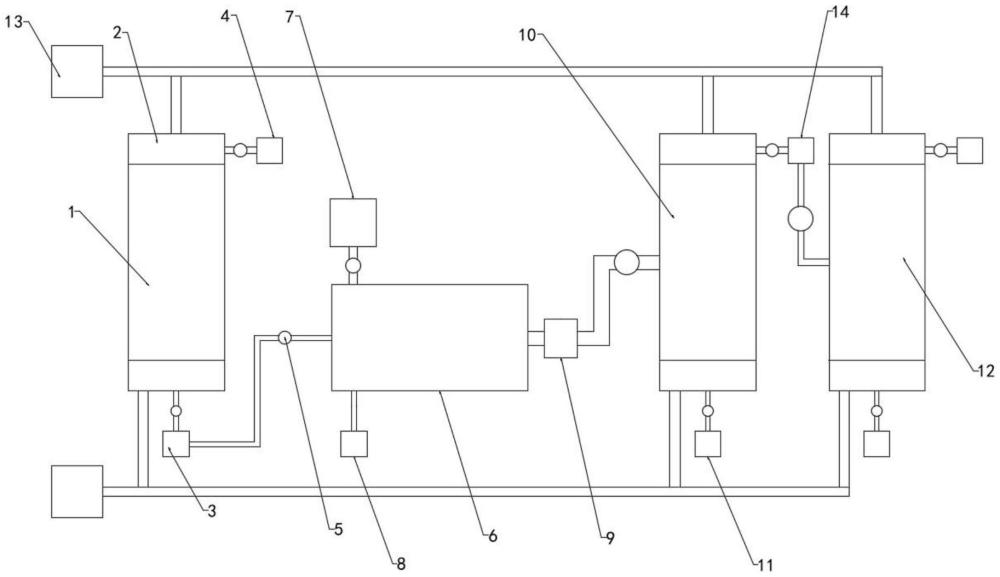

1、为克服现有技术中无水氟化氢回收纯度不高,效率低,难以实现资源综合利用和环境友好的目标等问题,本发明提供了一种从氢氟酸中连续回收无水氟化氢的装置,包括初馏塔、多级混合澄清槽、分离塔和精馏塔,所述初馏塔、多级混合澄清槽、分离塔和精馏塔分别通过若干个回收管道依次相连,且每个回收管道上均设置有若干个蠕动泵,所述初馏塔、分离塔和精馏塔的顶部和底部均设置有用于冷凝的换热器,所述初馏塔和多级混合澄清槽之间的回收管道上设置有用于存储浓缩冷凝后的氢氟酸溶液的浓缩液储罐,所述多级混合澄清槽的出口处与分离塔之间设置有用于存储萃取完成后萃取剂与氟化氢混合物的萃取液储罐,所述分离塔与精馏塔相连通且顶部分别设置有用于暂存氟化氢组成高于恒沸组成的氢氟酸溶液和无水氟化氢的两个塔顶储液罐。

2、通过对不同浓度的氢氟酸进行提浓、萃取、分离、精馏等处理,破坏了hf-ho的恒沸物,生产纯度>%的无水氟化氢产品,相较于传统的石灰中和处理工艺,该装置不产生任何固体废物,大幅减少三废的产生,在降低生产运行成本的同时还可有效保护环境,产物无水氟化氢可满足回用要求,对实现资源循环利用具有重要意义。

3、优选的,位于所述初馏塔、分离塔和精馏塔顶部和底部的换热器分别连接于两个冷冻机组输出端,所述冷冻机组内的冷冻液采用乙二醇与水1:1的混合物。

4、通过设置于装置塔顶和塔底的冷冻机组,可以对初馏塔、分离塔和精馏塔的塔顶与塔底换热器分别进行冷却,避免装置过热而导致损坏,进一步提高了装置的安全性和使用寿命。

5、优选的,位于所述初馏塔顶部的换热器的输出端通过蠕动泵连接有用于存储氢氟酸溶液浓缩产出水的水储罐,位于所述初馏塔底部的换热器的输出端与所述浓缩液储罐相连,所述浓缩液储罐的另一侧通过蠕动泵连接所述多级混合澄清槽。

6、优选的,所述多级混合澄清槽包括若干个紧密相连的混合澄清槽,每一级混合澄清槽均包括混合室、澄清室、轻相堰、重相堰和搅拌桨,所述搅拌桨设置于混合室内,所述混合室的底部通过挡板连接有澄清室,所述澄清室内均设置有轻相堰和重相堰。

7、萃原液与萃取剂在混合澄清槽的混合室充分接触后溢流至澄清室静置分层,轻相萃余相经轻相堰流入下一级混合室,重相萃取液经重相堰流入上一级混合室,多级萃取完毕后萃取液从最后一级流出,收集至萃取液储罐中,萃余相从第一级流出,收集在萃余相储罐中,从而实现氢氟酸的高效萃取。

8、优选的,所述多级混合澄清槽的输入端连接有萃取剂储罐,所述多级混合澄清槽第一级输出端和最后一级输出端分别连接有萃余相储罐和所述萃取液储罐。

9、优选的,所述分离塔和精馏塔均包括塔体、填料、再沸器、塔顶换热器、塔底换热器、塔顶储液罐和塔底储液罐,所述塔体的内部设置有填料,所述塔体的底部设置有再沸器,所述塔体的顶部依次连接塔顶换热器和塔顶储液罐,所述塔体的底部依次连接塔底换热器和塔底储液罐。

10、优选的,位于所述分离塔的塔顶储液罐与所述精馏塔相连通,位于所述分离塔的塔底储液罐用于存储分离冷凝后的萃取剂,位于所述精馏塔的塔底储液罐用于存储接近恒沸组成的氢氟酸。

11、优选的,所述初馏塔、分离塔和精馏塔的外部均设置有温度、压力及液位检测点。

12、优选的,所述填料的材质为聚四氟乙烯,所述填料的形状为鲍尔环,所述再沸器的加热棒为金属铜棒,且外部覆盖聚四氟乙烯涂层。

13、优选的,若干个所述蠕动泵用于各料液的转移及输送,并可通过调节流量来控制各料液比例及塔顶回流比。

14、在分离塔和精馏塔的共同作用下,可以对经过萃取的氟化氢和水的混合物进行进一步的分离和提纯,在重复操作后,可以得到高纯度的氟化氢,也进一步提高了装置的实用性,也使得本装置具有操作简单、回收得到的无水氟化氢纯度高等优点。

15、有益效果:

16、采用本发明技术方案产生的有益效果如下:

17、(1)通过对不同浓度的氢氟酸进行提浓、萃取、分离、精馏等处理,破坏了氢氟酸的恒沸物,生产纯度>98%的无水氟化氢产品,相较于传统的石灰中和处理工艺,该装置不产生任何固体废物,大幅减少三废的产生,在降低生产运行成本的同时还可有效保护环境,产物无水氟化氢可满足回用要求,对实现资源循环利用具有重要意义。

18、(2)萃原液与萃取剂在混合澄清槽的混合室充分接触后溢流至澄清室静置分层,轻相萃余相经轻相堰流入下一级混合室,重相萃取液经重相堰流入上一级混合室,多级萃取完毕后萃取液从最后一级流出,收集至萃取液储罐中,萃余相从第一级流出,收集在萃余相储罐中,从而实现氢氟酸的高效萃取。

19、(3)在分离塔和精馏塔的共同作用下,可以对经过萃取的氟化氢和水的混合物进行进一步的分离和提纯,在重复操作后,可以得到高纯度的氟化氢,也进一步提高了装置的实用性,也使得本装置具有操作简单、回收得到的无水氟化氢纯度高等优点。

20、(4)通过设置于装置塔顶和塔底的冷冻机组,可以对初馏塔、分离塔和精馏塔的塔顶与塔底换热器分别进行冷却,避免装置过热而导致损坏,进一步提高了装置的安全性和使用寿命。

技术特征:

1.一种从氢氟酸中连续回收无水氟化氢的装置,其特征在于,包括初馏塔(1)、多级混合澄清槽(6)、分离塔(10)和精馏塔(12),所述初馏塔(1)、多级混合澄清槽(6)、分离塔(10)和精馏塔(12)分别通过若干个回收管道依次相连,且每个回收管道上均设置有若干个蠕动泵(5),所述初馏塔(1)、分离塔(10)和精馏塔(12)的顶部和底部均设置有用于冷凝的换热器(2),所述初馏塔(1)和多级混合澄清槽(6)之间的回收管道上设置有用于存储浓缩冷凝后的氢氟酸溶液的浓缩液储罐(3),所述多级混合澄清槽(6)的出口处与分离塔(10)之间设置有用于存储萃取完成后萃取剂与氟化氢混合物的萃取液储罐(9),所述分离塔(10)与精馏塔(12)相连通且顶部分别设置有用于暂存氟化氢组成高于恒沸组成的氢氟酸溶液和无水氟化氢的两个塔顶储液罐(14)。

2.根据权利要求1所述的一种从氢氟酸中连续回收无水氟化氢的装置,其特征在于,位于所述初馏塔(1)、分离塔(10)和精馏塔(12)顶部和底部的换热器(2)分别连接于两个冷冻机组(13)输出端,所述冷冻机组(13)内的冷冻液采用乙二醇与水1:1的混合物。

3.根据权利要求1所述的一种从氢氟酸中连续回收无水氟化氢的装置,其特征在于,位于所述初馏塔(1)顶部的换热器(2)的输出端通过蠕动泵(5)连接有用于存储氢氟酸溶液浓缩产出水的水储罐(4),位于所述初馏塔(1)底部的换热器(2)的输出端与所述浓缩液储罐(3)相连,所述浓缩液储罐(3)的另一侧通过蠕动泵(5)连接所述多级混合澄清槽(6)。

4.根据权利要求1所述的一种从氢氟酸中连续回收无水氟化氢的装置,其特征在于,所述多级混合澄清槽(6)包括若干个紧密相连的混合澄清槽,每一级混合澄清槽均包括混合室、澄清室、轻相堰、重相堰和搅拌桨,所述搅拌桨设置于混合室内,所述混合室的底部通过挡板连接有澄清室,所述澄清室内均设置有轻相堰和重相堰。

5.根据权利要求4所述的一种从氢氟酸中连续回收无水氟化氢的装置,其特征在于,所述多级混合澄清槽(6)的输入端连接有萃取剂储罐(7),所述多级混合澄清槽(6)第一级输出端和最后一级输出端分别连接有萃余相储罐(8)和所述萃取液储罐(9)。

6.根据权利要求1所述的一种从氢氟酸中连续回收无水氟化氢的装置,其特征在于,所述分离塔(10)和精馏塔(12)均包括塔体(15)、填料(16)、再沸器(17)、塔顶换热器(18)、塔底换热器(19)、塔顶储液罐(14)和塔底储液罐(11),所述塔体(15)的内部设置有填料(16),所述塔体(15)的底部设置有再沸器(17),所述塔体(15)的顶部依次连接塔顶换热器(18)和塔顶储液罐(14),所述塔体(15)的底部依次连接塔底换热器(19)和塔底储液罐(11)。

7.根据权利要求6所述的一种从氢氟酸中连续回收无水氟化氢的装置,其特征在于,位于所述分离塔(10)的塔顶储液罐(14)与所述精馏塔(12)相连通,位于所述分离塔(10)的塔底储液罐(11)用于存储分离冷凝后的萃取剂,位于所述精馏塔(12)的塔底储液罐(11)用于存储接近恒沸组成的氢氟酸。

8.根据权利要求1所述的一种从氢氟酸中连续回收无水氟化氢的装置,其特征在于,所述初馏塔(1)、分离塔(10)和精馏塔(12)的外部均设置有温度、压力及液位检测点。

9.根据权利要求6所述的一种从氢氟酸中连续回收无水氟化氢的装置,其特征在于,所述填料(16)的材质为聚四氟乙烯,所述填料(16)的形状为鲍尔环,所述再沸器(17)的加热棒为金属铜棒,且外部覆盖聚四氟乙烯涂层。

10.根据权利要求1所述的一种从氢氟酸中连续回收无水氟化氢的装置,其特征在于,若干个所述蠕动泵(5)用于各料液的转移及输送,并可通过调节流量来控制各料液比例及塔顶回流比。

技术总结

本发明公开了一种从氢氟酸中连续回收无水氟化氢的装置,属于无水氟化氢回收技术领域,包括初馏塔、多级混合澄清槽、分离塔和精馏塔,初馏塔、多级混合澄清槽、分离塔和精馏塔分别通过若干个回收管道依次相连,且每个回收管道上均设置有若干个蠕动泵,初馏塔、分离塔和精馏塔的顶部和底部均设置有用于冷凝的换热器。本发明的有益效果是:通过对不同浓度的氢氟酸进行提浓、萃取、分离、精馏等处理,破坏了氢氟酸的恒沸物,生产纯度>98%的无水氟化氢产品,相较于传统的石灰中和处理工艺,该装置不产生任何固体废物,大幅减少三废的产生,在降低生产运行成本的同时还可有效保护环境,产物无水氟化氢可满足回用要求,实现了资源循环利用。

技术研发人员:张俊辉,王仁鑫,常朝阳,郭未希,刘晓玮,时烨华,周少强,秦皓辰,赵风林,马海桃,智红强

受保护的技术使用者:中核第七研究设计院有限公司

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!