铜闪速熔炼烟气与转炉吹炼烟气的处理系统的制作方法

本发明属于有色铜冶炼领域,具体涉及一种铜闪速熔炼烟气与转炉吹炼烟气的处理系统。

背景技术:

1、铜冶炼企业对于冶炼烟气的处理,大多采用湿法净化脱除其中烟尘及杂质,再经过脱水干燥、二氧化硫转化为三氧化硫,三氧化硫采用浓硫酸吸收从而产出98%硫酸产品。

2、在三氧化硫吸收单元,由于三氧化硫烟气高温(160~200℃)带热、三氧化硫在吸收过程中会产生反应热、串酸及补水稀释热共同作用下,因此产出的浓硫酸热焓值较高,为避免热能浪费,近年来部分企业采用硫酸低温位余热回收技术(hrs)对该部分热量进行回收。

3、然而该技术的应用有着较为严格的条件要求,即要求进入三氧化硫高温吸收吸收硫酸浓度必须维持在99%以上而且允许波动范围狭窄,否则不仅会大幅降低余热回收效率,而且导致整个余热回收系统的强烈腐蚀,影响设备整体运行安全。

4、受该技术的对酸浓稳定要求的影响,也就对进入余热回收单元前端的烟气条件提出了严苛要求,主要包括:①进入制酸系统中烟气量、烟气中二氧化硫浓度波动幅度要小,②烟气中二氧化硫浓度不宜过低、烟气中含水不宜过高,否则影响系统水份平衡,无法保证硫酸的浓度始终维持在允许范围内。

5、而对于铜闪速熔炼与转炉吹炼烟气制酸系统而言,由于铜转炉吹炼烟气固有的周期性作业的特点,烟气中二氧化硫浓度、气量等条件也呈周期性变化,其波动范围无法满足低温余热回收对烟气条件要求。因此,本发明技术就是要开发铜闪速炉熔炼与转炉吹炼烟气调节方法,通过调节实现烟气条件满足余热回收系统的正常运行需求,同时设置应急措施,防范工况条件变化可能出现的运行风险。最大程度上提升低温余热回收效率及装置运行稳定性。

技术实现思路

1、本发明的目的在于提供一种铜闪速熔炼与转炉吹炼烟气的处理系统,将气量和浓度有波动的烟气与其他较稳定烟气进行混合处理,以减小烟气波动对处理效果的影响。

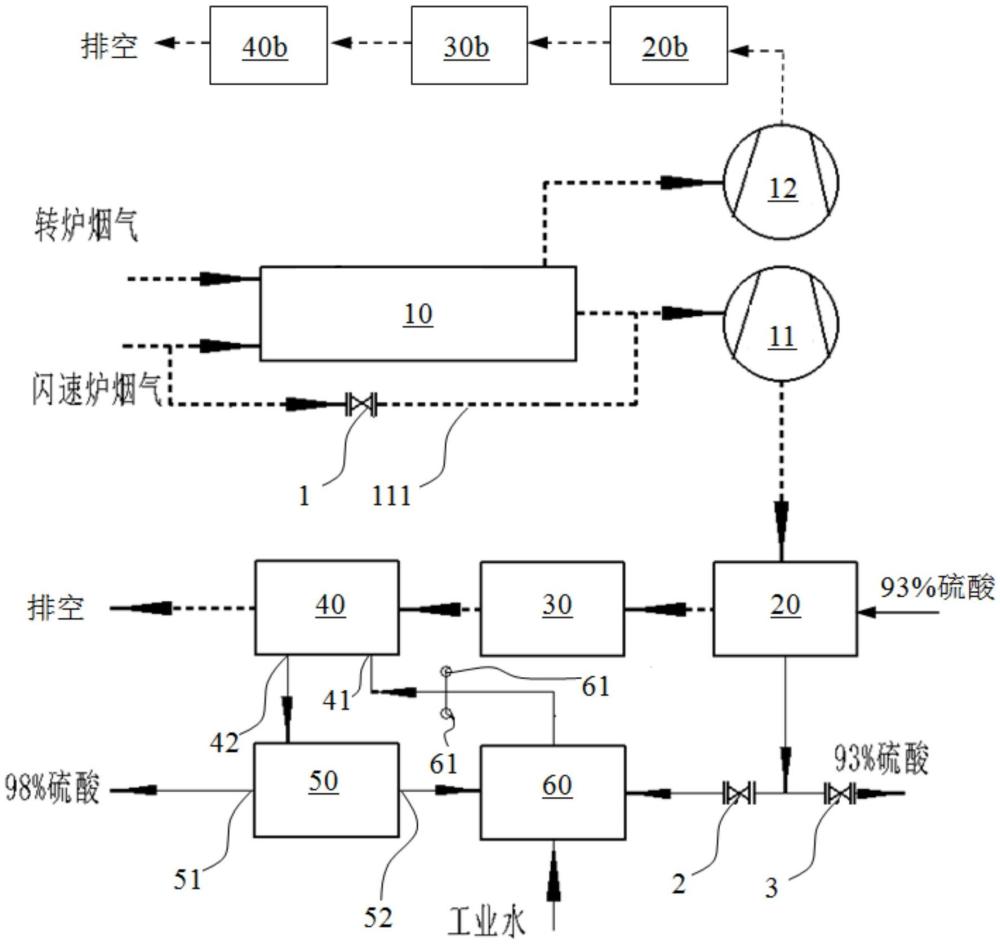

2、为实现上述目的,本发明采用的技术方案为:一种铜闪速熔炼烟气与转炉吹炼烟气的处理系统,一种铜闪速熔炼烟气与转炉吹炼烟气的处理系统,包括与闪速炉烟气来管和转炉烟气来管连接的混合管道,所述混合管道的第一出气口通过第一风机连接至烟气干燥单元,烟气干燥单元的出气依次通过烟气转化单元和高温吸收单元,尾气达标排空,高温吸收单元的酸液出口连接至余热回收单元的进液口,余热回收单元的第一出液口产出98%工业浓硫酸、第二出液口连接至酸浓调节单元,酸浓调节单元经过装有酸浓计的管路连接至高温吸收单元的酸液进口;

3、混合管道的第二出气口通过第二风机依次经过第二烟气干燥单元、第二烟气转化单元、常温吸收单元的处理后,出气达标排放;

4、处理系统开、停车时,酸浓调节单元进入高温吸收单元的硫酸浓度控制在99.5~99.6%,直至烟气中二氧化硫含量停止波动后,所述硫酸浓度控制范围恢复99.1~99.3%。

5、将酸浓计与第一风机、转炉烟气量来管、闪速炉烟气来管进行联锁控制,酸浓计显示的酸浓数据超出控制范围,第一风机停止运行、转炉烟气来管停止供气、闪速炉烟气来管供气量降低50%。

6、闪速炉烟气来管与第一风机的进气管之间设有带第一阀门的输气管路,转炉烟气来管输送的烟气量有波动时,打开输气管路上的第一阀门并提高第二风机功率。

7、烟气干燥单元的酸液进口与93%硫酸源连接、酸液出口分成两个支路,第一支路通过第二阀门与酸浓调节单元连接、第二支路通过第三阀门外排93%浓硫酸。

8、酸浓计并联设置两台。

9、酸浓调节单元还设有工业水进水口。

10、上述方案,将气量和二氧化硫浓度呈周期性波动的转炉烟气与气量大且浓度稳定的闪速路烟气混合处理,使进入制酸单元的烟气保持气量和浓度基本稳定,避免对后续制酸和余热回收造成影响;在制酸前利用浓硫酸对烟气进行进一步脱水处理,避免烟气中的水蒸气导致的制酸产出硫酸的浓度波动;严格控制进入高温吸收单元和余热回收单元的硫酸浓度,以免腐蚀或损坏余热回收设备。

技术特征:

1.一种铜闪速熔炼烟气与转炉吹炼烟气的处理系统,其特征在于:包括与闪速炉烟气来管和转炉烟气来管连接的混合管道(10),所述混合管道(10)的第一出气口通过第一风机(11)连接至烟气干燥单元(20),烟气干燥单元(20)的出气依次通过烟气转化单元(30)和高温吸收单元(40),尾气达标排空,高温吸收单元(40)的酸液出口(42)连接至余热回收单元(50)的进液口,余热回收单元(50)的第一出液口(51)产出98%工业浓硫酸、第二出液口(52)连接至酸浓调节单元(60),酸浓调节单元(60)经过装有酸浓计(61)的管路连接至高温吸收单元(40)的酸液进口(41);

2.根据权利要求1所述的铜闪速熔炼烟气与转炉吹炼烟气的处理系统,其特征在于:将酸浓计(61)与第一风机(11)、转炉烟气量来管、闪速炉烟气来管进行联锁控制,酸浓计(61)显示的酸浓数据超出控制范围,第一风机(11)停止运行、转炉烟气来管停止供气、闪速炉烟气来管供气量降低50%。

3.根据权利要求1所述的铜闪速熔炼烟气与转炉吹炼烟气的处理系统,其特征在于:闪速炉烟气来管与第一风机(11)的进气管之间设有带第一阀门(1)的输气管路(111),转炉烟气来管输送的烟气量有波动时,打开输气管路(111)上的第一阀门(1)并提高第二风机(12)功率。

4.根据权利要求1所述的铜闪速熔炼烟气与转炉吹炼烟气的处理系统,其特征在于:烟气干燥单元(20)的酸液进口与93%硫酸源连接、酸液出口分成两个支路,第一支路通过第二阀门(2)与酸浓调节单元(60)连接、第二支路通过第三阀门(3)外排93%浓硫酸。

5.根据权利要求1所述的铜闪速熔炼烟气与转炉吹炼烟气的处理系统,其特征在于:酸浓计(61)并联设置两台。

6.根据权利要求1所述的铜闪速熔炼烟气与转炉吹炼烟气的处理系统,其特征在于:酸浓调节单元(60)还设有工业水进水口。

技术总结

本发明属于有色铜冶炼领域,具体涉及一种铜闪速熔炼烟气与转炉吹炼烟气的处理系统,将气量和二氧化硫浓度呈周期性波动的转炉烟气与气量大且浓度稳定的闪速路烟气混合处理,使进入制酸单元的烟气保持气量和浓度基本稳定,避免对后续制酸和余热回收造成影响;在制酸前利用浓硫酸对烟气进行进一步脱水处理,避免烟气中的水蒸气导致的制酸产出硫酸的浓度波动;严格控制进入余热回收单元的硫酸浓度,以免腐蚀或损坏余热回收设备。

技术研发人员:王海荣,谢中建,谢剑才,顾瑞,朱新生

受保护的技术使用者:金隆铜业有限公司

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!