智能新型重力式两相气液分离器设备的制作方法

本发明涉及气液分离,具体为智能新型重力式两相气液分离器设备。

背景技术:

1、两相气液分离器设备通常由进气口、分离室、分离器和液体出口等部分组成。

2、专利公告号为cn219043212u的专利涉及一种气液分离器设备,包括气液分离器本体,所述气液分离器本体内部设置有漏斗过滤器,所述气液分离器本体内部且位于漏斗过滤器上方设置有弧形过滤挡板,所述漏斗过滤器和弧形过滤挡板底部均设置有若干个孔洞,通过漏斗过滤器和弧形过滤挡板的设计,当外界物质流入到气液分离器本体中,与气液分离器本体内部发生碰撞从而产生气液分离,在与气液分离器内部在碰撞的同时,产生更细的液滴,气体流速越大,碰撞力就越大,产生的细液滴就越多,从而被气体带走,分离效果就越差,当产生更细的液滴会从弧形过滤挡板挡住,从而渐渐凝聚大颗粒液滴。

3、上述专利中,通过漏斗过滤器和弧形过滤挡板的设计,当外界物质流入到气液分离器本体中,与气液分离器本体内部发生碰撞从而产生气液分离,但是难以对分离设备与外接管道之间的对接管长度进行调节,对接距离不可调节会限制维护和检修操作,增加了安装对接的复杂度和时间。

技术实现思路

1、针对现有技术的不足,本发明提供了智能新型重力式两相气液分离器设备,解决了上述背景技术中提出的问题。

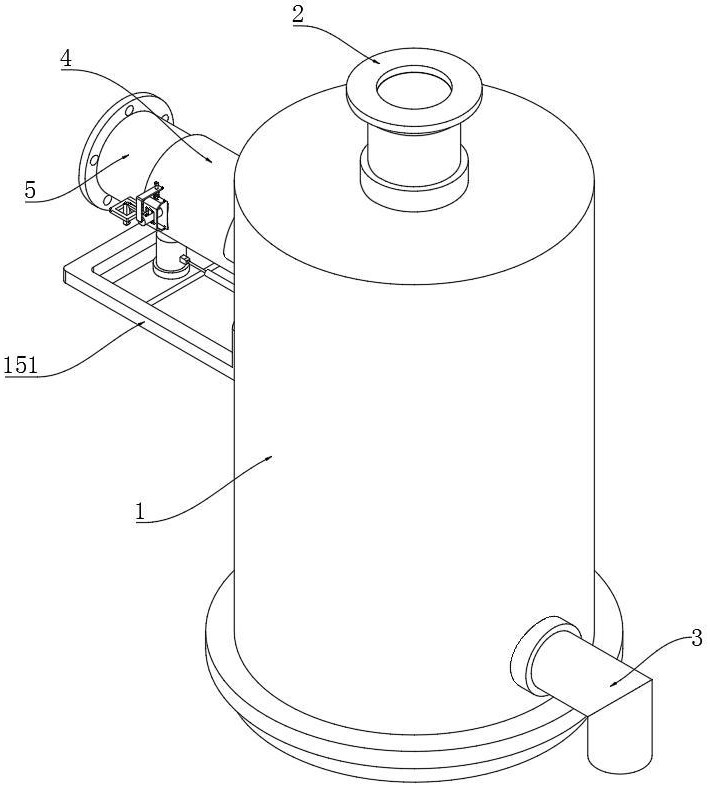

2、为实现以上目的,本发明通过以下技术方案予以实现:智能新型重力式两相气液分离器设备,包括分离设备,还包括调节装置,其中,所述分离设备顶部固定安装有出气管,所述分离设备圆周面固定安装有排液管,所述分离设备圆周面固定安装有进气管,所述进气管内壁滑动安装有对接管,其中,调节装置包括调节槽、调节框、调节孔、固定板、滑杆、空心调节杆、保护杆、l形杆和联动杆,滑杆移动带动调节杆移动与调节槽接触,调节杆与调节槽接触并对对接管进行限位固定完成对接管与外接管道的对接,所述调节槽开设在对接管圆周面,所述调节框固定安装在进气管圆周面,所述调节孔开设在调节框远离进气管的一侧,所述固定板固定安装在调节孔内壁,所述滑杆滑动贯穿固定板前后壁,所述空心调节杆固定安装在滑杆两端,所述保护杆固定安装在调节框顶部,所述l形杆滑动安装在保护杆圆周面,所述联动杆固定贯穿空心调节杆内外壁,所述进气管圆周面开设有接触孔。

3、根据上述技术方案,所述空心调节杆与调节槽接触,所述固定板与滑杆之间设置有一号弹簧,通过一号弹簧可以带动滑杆复位,所述空心调节杆与接触孔接触。

4、根据上述技术方案,所述保护杆与l形杆之间设置有二号弹簧,通过二号弹簧可以带动l形杆复位,所述l形杆远离调节框的一侧与空心调节杆接触,所述联动杆远离滑杆的一端设置为弧面。

5、根据上述技术方案,还包括支撑装置和检测装置,所述支撑装置包括支撑框、受力杆、减速框、减速板、减速杆、弧面板、受力框和支撑板,减速板向上移动带动减速杆移动,减速杆移动带动弧面板移动对对接管底部进行支撑,所述支撑框固定安装在分离设备圆周面,所述支撑板固定安装在支撑框内壁,所述减速框固定安装在支撑板顶部,所述减速板滑动安装在减速框内壁,所述减速杆固定安装在减速板顶部,所述弧面板固定安装在减速杆顶部,所述受力框固定安装在弧面板表面,所述受力杆固定安装在受力框内壁。

6、根据上述技术方案,所述减速板顶部开设有减速孔,所述减速框内部设置有液体,所述受力杆靠近联动杆的一侧设置为斜面,减速板只能缓慢向上移动使得减速杆与弧面板只能缓慢向上移动。

7、根据上述技术方案,所述减速框与减速板之间设置有三号弹簧,通过三号弹簧可以带动减速板复位,所述弧面板与对接管圆周面接触,所述联动杆与受力杆接触。

8、根据上述技术方案,所述检测装置包括斜面块、检测杆、放置框、放置杆、t形板、导管、钢丝绳和按钮,t形板向上移动与限位槽接触并对按钮进行限位,使得分离设备与外接管道进行对接时无法按压按钮驱动分离设备作业,所述斜面块固定安装在减速板底部,所述检测杆滑动贯穿减速框内外壁,所述放置框固定安装在支撑框表面,所述放置杆固定安装在放置框顶部,所述t形板滑动安装在放置杆圆周面,所述导管固定贯穿放置框内外壁,所述钢丝绳设置在t形板与检测杆之间,所述按钮固定安装在放置框远离弧面板的一侧,所述按钮表面开设有限位槽,所述按钮与分离设备电性连接。

9、根据上述技术方案,所述检测杆与减速框之间设置有四号弹簧,四号弹簧一端设置在检测杆表面,另一端设置在减速框内壁,通过四号弹簧可以带动检测杆复位,所述检测杆与减速框之间设置有橡胶圈,所述放置杆与t形板之间设置有五号弹簧,通过五号弹簧可以带动t形板复位,四号弹簧的弹性系数大于五号弹簧。

10、本发明提供了智能新型重力式两相气液分离器设备。具备以下有益效果:

11、(1)该智能新型重力式两相气液分离器设备,需要将分离设备与外接管道进行对接时,先手动拉动l形杆移动脱离与调节杆的接触并解除对调节杆的限位,通过l形杆可以防止由于人为或意外因素造成的对接管松动,从而确保外接管道与分离设备之间的稳定对接,同时滑杆移动带动调节杆移动与调节槽接触,调节杆与调节槽接触并对对接管进行限位固定完成对接管与外接管道的对接,调整对接管长度可以确保管道对接的灵活性,并且合理的对接管长度调节还可以优化流体的流动,减少压力损失,提升气液分离的整体效率。

12、(2)该智能新型重力式两相气液分离器设备,通过减速板向上移动带动减速杆移动,减速杆移动带动弧面板移动对对接管底部进行支撑,弧面板能够均匀分布支撑力,减少对接管底部的局部压力,防止对接管变形或损坏造成气体泄漏,同时减速板只能缓慢向上移动使得减速杆与弧面板只能缓慢向上移动,缓慢移动减少了对管道底部的突然冲击,防止对对接管造成损坏或变形,进一步确保对接的稳定性和准确性。

13、(3)该智能新型重力式两相气液分离器设备,通过钢丝绳移动使得t形板在五号弹簧的弹力作用下向上移动,t形板向上移动与限位槽接触并对按钮进行限位,使得分离设备与外接管道进行对接时无法按压按钮驱动分离设备作业,防止在未正确对接的情况下启动分离设备,可以降低误操作导致的安全风险,并且通过确保分离设备和外接管道的对接完全再启动分离设备,可以进一步避免因对接不良造成的设备损坏或气体泄漏。

技术特征:

1.智能新型重力式两相气液分离器设备,包括分离设备(1),其特征在于:还包括调节装置、支撑装置和检测装置;

2.根据权利要求1所述的智能新型重力式两相气液分离器设备,其特征在于:所述空心调节杆(11)与调节槽(6)接触,所述固定板(9)与滑杆(10)之间设置有一号弹簧,所述空心调节杆(11)与接触孔接触。

3.根据权利要求2所述的智能新型重力式两相气液分离器设备,其特征在于:所述保护杆(12)与l形杆(13)之间设置有二号弹簧,所述l形杆(13)远离调节框(7)的一侧与空心调节杆(11)接触,所述联动杆(14)远离滑杆(10)的一端设置为弧面。

4.根据权利要求3所述的智能新型重力式两相气液分离器设备,其特征在于:所述支撑装置包括支撑框(151)、受力杆(152)、减速框(153)、减速板(154)、减速杆(155)、弧面板(156)、受力框(157)和支撑板(158),所述支撑框(151)固定安装在分离设备(1)圆周面,所述支撑板(158)固定安装在支撑框(151)内壁,所述减速框(153)固定安装在支撑板(158)顶部,所述减速板(154)滑动安装在减速框(153)内壁,所述减速杆(155)固定安装在减速板(154)顶部,所述弧面板(156)固定安装在减速杆(155)顶部,所述受力框(157)固定安装在弧面板(156)表面,所述受力杆(152)固定安装在受力框(157)内壁。

5.根据权利要求4所述的智能新型重力式两相气液分离器设备,其特征在于:所述减速板(154)顶部开设有减速孔(159),所述减速框(153)内部设置有液体,所述受力杆(152)靠近联动杆(14)的一侧设置为斜面。

6.根据权利要求5所述的智能新型重力式两相气液分离器设备,其特征在于:所述减速框(153)与减速板(154)之间设置有三号弹簧,所述弧面板(156)与对接管(5)圆周面接触,所述联动杆(14)与受力杆(152)接触。

7.根据权利要求6所述的智能新型重力式两相气液分离器设备,其特征在于:所述检测装置包括斜面块(161)、检测杆(162)、放置框(163)、放置杆(164)、t形板(165)、导管(166)、钢丝绳(167)和按钮(168),所述斜面块(161)固定安装在减速板(154)底部,所述检测杆(162)滑动贯穿减速框(153)内外壁,所述放置框(163)固定安装在支撑框(151)表面,所述放置杆(164)固定安装在放置框(163)顶部,所述t形板(165)滑动安装在放置杆(164)圆周面,所述导管(166)固定贯穿放置框(163)内外壁,所述钢丝绳(167)设置在t形板(165)与检测杆(162)之间,所述按钮(168)固定安装在放置框(163)远离弧面板(156)的一侧,所述按钮(168)表面开设有限位槽,所述按钮(168)与分离设备(1)电性连接。

8.根据权利要求7所述的智能新型重力式两相气液分离器设备,其特征在于:所述检测杆(162)与减速框(153)之间设置有四号弹簧,所述检测杆(162)与减速框(153)之间设置有橡胶圈,所述放置杆(164)与t形板(165)之间设置有五号弹簧。

技术总结

本发明公开了智能新型重力式两相气液分离器设备,涉及气液分离技术领域,包括分离设备,还包括调节装置,其中,所述分离设备顶部固定安装有出气管,所述分离设备圆周面固定安装有排液管,所述分离设备圆周面固定安装有进气管,所述进气管内壁滑动安装有对接管,其中,调节装置包括调节槽、调节框、调节孔、固定板、滑杆、空心调节杆、保护杆、L形杆和联动杆,滑杆移动带动调节杆移动与调节槽接触,调节杆与调节槽接触并对对接管进行限位固定完成对接管与外接管道的对接,合理的对接管长度调节可以优化流体的流动,减少压力损失,提升气液分离的整体效率。

技术研发人员:赵鹏,宋振奇

受保护的技术使用者:山东佑坤能源设备有限公司

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!