一种以碳化硅晶圆制备金刚石晶圆的方法与流程

本发明涉及半导体材料制备领域,特别是一种以碳化硅晶圆制备金刚石晶圆的方法。

背景技术:

1、金刚石以其高热导率著称,单晶金刚石的热导率可达2200-2600 w/(m・k),这一数值是铜和银的4-5倍,比碳化硅(sic)大4倍,比硅(si)大13倍,比砷化镓(gaas)大43倍。这种高热导率使得金刚石成为理想的散热材料,能够迅速将半导体芯片工作中产生的热量传导出去,有效避免芯片因温度过高而出现性能下降、可靠性降低等问题。

2、金刚石还具有宽禁带、高击穿场强、高载流子饱和漂移速度等特性,这些特性使得金刚石在高频高压条件下具有广泛且不可替代的应用优势和前景。金刚石的禁带宽度为5.5ev,载流子迁移率是硅材料的3倍,且在室温下有极低的本征载流子浓度,具备优异的耐高温属性。这些特性使得金刚石成为下一代半导体材料的强有力竞争者。

3、综上所述,金刚石晶圆作为半导体材料的原因主要包括其高热导率、与半导体材料相匹配的热膨胀系数、宽禁带、高载流子迁移率以及优异的耐高温属性等特性,这些特性共同赋予了金刚石在半导体领域内的广泛应用前景。

4、但是,目前制约金刚石半导体性能开发的主要瓶颈是单晶金刚石晶圆难以大批量低成本制造。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种以碳化硅晶圆制备金刚石晶圆的方法。

2、为达到上述目的,本发明是按照以下技术方案实施的:

3、本发明的目的是要提供一种以碳化硅晶圆制备金刚石晶圆的方法,包括以下步骤:

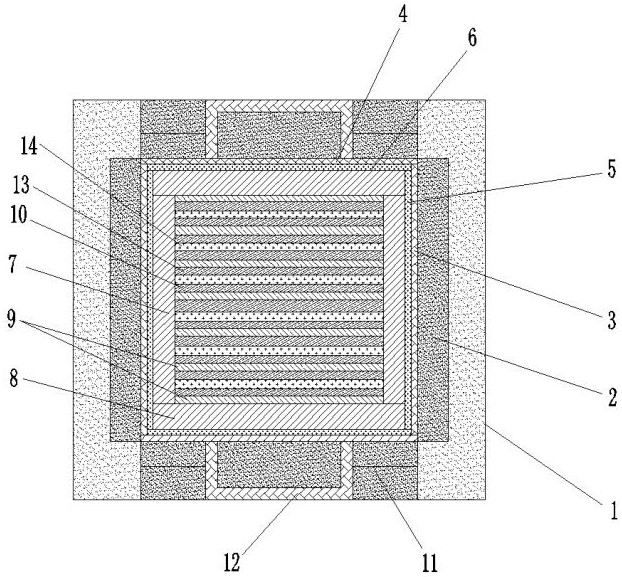

4、s1、组装高温超高压异质外延金刚石晶圆合成块:合成块包括内部设有柱形腔体的叶腊石方形管,叶腊石方形管的柱形腔体内壁嵌入有复合叶腊石管,复合叶腊石管的内径与叶腊石方形管的内径相同;复合叶腊石管内套置有加热管,加热管两端设有加热片,加热管内套置有绝缘杯,绝缘杯两端设有封堵绝缘片;复合叶腊石管的两端口处由内至外依次设有复合叶腊石封堵块和叶腊石封堵块,贯穿所述复合叶腊石封堵块和叶腊石封堵块中心设有导电钢圈,导电钢圈的内端面与加热片的外端面相接触;绝缘杯内套置有高温超高压异质外延金刚石晶圆合成块,所述高温超高压异质外延金刚石晶圆合成块包括套置在绝缘杯内壁的碳管,碳管的顶端和末端内分别设有封堵碳片,碳管内由上至下设有若干隔离碳片,相邻两片隔离碳片之间由下至上依次铺设有镍锰钴合金片一、碳化硅晶圆片和镍锰钴合金片二;位于碳管中的最下层的隔离碳片的下端面与碳管下端的封堵碳片上端面接触,位于碳管中的最上层的隔离碳片的上端面与碳管上端的封堵碳片下端面接触;

5、s2、制备高温超高压异质外延金刚石晶圆:将上述合成块装入六面顶压机的合成腔内,采用分段升压工艺,将合成腔体内压力升高到4.5~6gpa,温度达到1400~1700度并保持100~180分钟,每两层隔离碳片之间的碳化硅晶圆两边的镍锰钴合金片融化,碳化硅晶圆片内部的硅会融入镍锰钴合金片,因为合成腔体内的高温超高压环境处于金刚石的稳定区,碳化硅晶圆片内剩余的碳原子会以金刚石晶体结构重新排列,最终生成金刚石晶圆,将金刚石晶圆从碳管中取出,冷却至室温。

6、进一步地,所述镍锰钴合金片一和镍锰钴合金片二中镍的重量百分比为50%~80%;锰的重量百分比为15%~30%;钴的重量百分比为1%~10%。

7、进一步地,所述碳化硅晶圆片的厚度为0.2~2mm。

8、进一步地,所述镍锰钴合金片一和镍锰钴合金片二的厚度均为0.1-2mm。

9、与现有技术相比,本发明采用高温超高压异质外延的方式,以碳化硅晶圆为原料,在大型国产六面顶压机上,实现了高性能低成本金刚石晶圆的批量制造,相比现有的单晶金刚石工艺,生长速度快,具有广阔的市场前景,解决了第四代半导体开发的基础原料低成本制造问题;而且可以实现1~4英寸,单次可合成10~40片金刚石晶圆。

技术特征:

1.一种以碳化硅晶圆制备金刚石晶圆的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的以碳化硅晶圆制备金刚石晶圆的方法,其特征在于:所述镍锰钴合金片一和镍锰钴合金片二中镍的重量百分比为50%~80%;锰的重量百分比为15%~30%;钴的重量百分比为1%~10%。

3.根据权利要求1所述的以碳化硅晶圆制备金刚石晶圆的方法,其特征在于:所述碳化硅晶圆片的厚度为0.2~2mm。

4.根据权利要求1所述的以碳化硅晶圆制备金刚石晶圆的方法,其特征在于:所述镍锰钴合金片一和镍锰钴合金片二的厚度均为0.1-2。

技术总结

本发明属于金刚石散热材料技术领域,具体公开了一种以碳化硅晶圆制备金刚石晶圆的方法,将合成块装入六面顶压机,采用分段升压工艺进行加工,每两层隔离碳片之间的碳化硅晶圆片两边的镍锰钴合金片融化,碳化硅晶圆片内部的硅会融入镍锰钴合金片,最终生成金刚石晶圆。本发明采用高温超高压异质外延的方式,以碳化硅晶圆为原料,在大型国产六面顶压机上,实现了高性能低成本金刚石晶圆的批量制造,相比现有的单晶金刚石工艺,生长速度快,具有广阔的市场前景,解决了半导体开发的基础原料低成本制造问题;而且可以实现1~4英寸,单次可合成10~40片金刚石晶圆。

技术研发人员:赵仁玉,赵均苒,石安家,黄超然,赵建辉

受保护的技术使用者:焦作天宝桓祥机械科技有限公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!