本发明涉及双酚a旋转喷头造粒领域。针对采用氮气循环冷却的离心喷头造粒系统,通过采用气锁舱解决喷头更换过程中造粒塔氮气泄漏问题。

背景技术:

1、对于氮气循环冷却的旋转喷头造粒系统,造粒塔在微正压运行,旋转喷头伸入造粒塔内,喷头内的双酚a熔融液在离心力的作用下从喷头侧壁甩出并断裂为液滴,在塔内与上升的氮气逆流换热,冷却凝固成为固体颗粒落于塔底。旋转喷头进料管带密封压盖,压盖与塔板之间设密封垫,确保旋转喷头就位后造粒塔密封。更换喷头时,升降电机启动,旋转喷头抬起,塔内氮气溢出至操作间造成安全隐患。以往的解决方案是在塔顶设置轴流风机,更换旋转喷头时打开轴流风机通风换气,保证操作间氧含量。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提供一种结构简单、操作便捷,无泄漏更换离心造粒喷头的气锁舱。

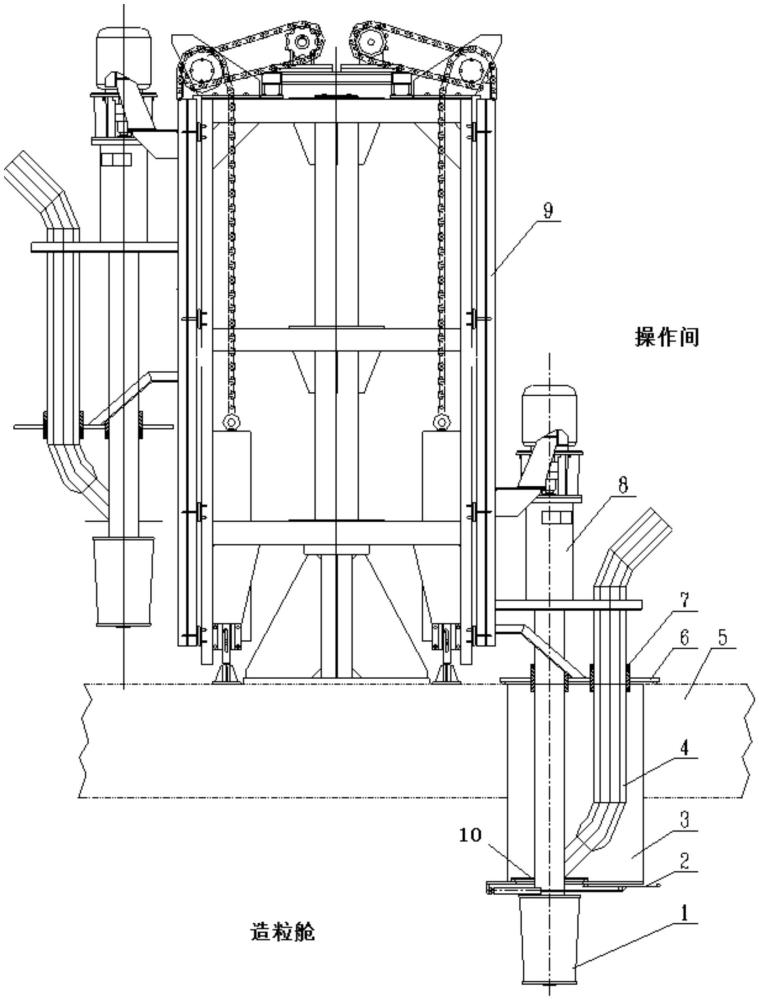

2、本发明解决技术的方案是:一种双酚a离心造粒喷头气锁舱,双酚a离心造粒塔包括通过塔板隔离的操作间和造粒舱,所述气锁舱设置在操作间下方,包括舱体、上舱门、下舱门和填料密封组件;造粒喷头主轴套筒及输入管从上舱门穿过并采用填料密封组件密封,上舱门能够在造粒喷头主轴及进料管上下移动,填料密封组件保证上舱门移动时主轴与进料管与上舱门之间密封;上舱门与下舱门不同时打开,确保双酚a离心造粒喷头在任何工位下,操作间与造粒舱之间至少有一道密封,无氮气溢出至操作间。

3、优选的,所述的舱体穿过塔板,舱体上端与塔板上端平齐,舱体下端在造粒舱内安装下舱门。

4、优选的,包括焊接在主轴套筒上的盖板,在离心喷头处于造粒位时,安装在主轴上的造粒喷头伸入造粒塔的造粒舱内,下舱门处于打开状态,所述盖板压紧下舱门开口处,气锁舱上舱门压紧塔板上表面,造粒塔工作腔与操作间通过两道密封隔离。

5、优选的,不论上升或下降离心造粒喷头都须在经过气锁舱时停留;造粒喷头上升时,上舱门关闭,下舱门打开,造粒喷头升入气锁舱后先关闭下舱门再打开上舱门;造粒喷头下降时,上舱门打开,下舱门关闭,造粒喷头下降至气锁舱,上舱门关闭后再打开下舱门。

6、优选的,造粒喷头处于检修及更换工位时,造粒喷头处于操作间,此时上舱门处于打开状态,下舱门关闭,依靠关闭的下舱门实现操作间与造粒舱之间的密封隔离。

7、优选的,所述的填料密封组件选用至少耐200℃的非金属材料。

8、本发明与现有技术相比的有益效果是:本发明提供一种气锁舱,该气锁舱为一设置在造粒塔及塔顶操作间之间的隔离腔。对于微正压运行的双酚造粒塔,更换喷头时,喷头不是直接从操作间直接放入造粒塔或者从造粒塔提升至操作间,而是首先在气锁舱停留。气锁舱上舱门和下舱门不同时打开,保证在任何工况下,造粒塔及操作间均可处于隔离状态。通过采用气锁舱,造粒塔内氮气不会溢出至操作间造成安全隐患。本发明适用于氮气循环冷却的双酚a离心喷头造粒系统,既能实现快速更换造粒喷头,又能确保造粒塔及操作间之间的密封,不会因为更换喷头造成额外的氮气消耗及操作间氧含量下降。

技术特征:1.一种双酚a离心造粒喷头气锁舱,双酚a离心造粒塔包括通过塔板隔离的操作间和造粒舱,其特征在于:所述气锁舱设置在操作间下方,包括舱体、上舱门、下舱门和填料密封组件;造粒喷头主轴套筒及输入管从上舱门穿过并采用填料密封组件密封,上舱门能够在造粒喷头主轴及进料管上下移动,填料密封组件保证上舱门移动时主轴与进料管与上舱门之间密封;上舱门与下舱门不同时打开,确保双酚a离心造粒喷头在任何工位下,操作间与造粒舱之间至少有一道密封,无氮气溢出至操作间。

2.根据权利要求1所述气锁舱,其特征在于:所述的舱体穿过塔板,舱体上端与塔板上端平齐,舱体下端在造粒舱内安装下舱门。

3.根据权利要求1所述气锁舱,其特征在于:包括焊接在主轴套筒上的盖板,在离心喷头处于造粒位时,安装在主轴上的造粒喷头伸入造粒塔的造粒舱内,下舱门处于打开状态,所述盖板压紧下舱门开口处,气锁舱上舱门压紧塔板上表面,造粒塔工作腔与操作间通过两道密封隔离。

4.根据权利要求1所述气锁舱,其特征在于:不论上升或下降离心造粒喷头都须在经过气锁舱时停留;造粒喷头上升时,上舱门关闭,下舱门打开,造粒喷头升入气锁舱后先关闭下舱门再打开上舱门;造粒喷头下降时,上舱门打开,下舱门关闭,造粒喷头下降至气锁舱,上舱门关闭后再打开下舱门。

5.根据权利要求1所述气锁舱,其特征在于:造粒喷头处于检修及更换工位时,造粒喷头处于操作间,此时上舱门处于打开状态,下舱门关闭,依靠关闭的下舱门实现操作间与造粒舱之间的密封隔离。

6.根据权利要求1所述气锁舱,其特征在于:所述的填料密封组件选用至少耐200℃的非金属材料。

技术总结本发明提供了一种双酚A离心造粒喷头气锁舱,双酚A离心造粒塔包括通过塔板隔离的操作间和造粒舱,所述气锁舱设置在操作间下方,包括舱体、上舱门、下舱门和填料密封组件;造粒喷头主轴套筒及输入管从上舱门穿过并采用填料密封组件密封,上舱门能够在造粒喷头主轴及进料管上下移动,填料密封组件保证上舱门移动时主轴与进料管与上舱门之间密封;上舱门与下舱门不同时打开,确保双酚A离心造粒喷头在任何工位下,操作间与造粒塔之间至少有一道密封,无氮气溢出至操作间。

技术研发人员:张颖虹,王会宁,尚拓强,皇甫文英,任东宇,索明琛,陈文竹

受保护的技术使用者:北京航天石化技术装备工程有限公司

技术研发日:技术公布日:2025/2/13