一种丙烷脱氢原料干燥再生工艺的制作方法

本发明涉及丙烷脱氢原料干燥,具体为一种丙烷脱氢原料干燥再生工艺。

背景技术:

1、丙烷广泛存在于天然气和石油中,一般用途作为燃料,利用价值低。随着丙烯被广泛应用于聚丙烯、丙酮、环氧丙烷等高附加值化工产品中,使得丙烯的需求量日益增大,传统的蒸汽裂解、催化裂化等工艺难以满足丙烯供应的需求。目前,丙烷脱氢工艺作为生产丙烯的替代路线已被广泛研究和应用,采用丙烷脱氢制丙烯工艺需要对丙烷原料进行充分干燥。否则,进料带水会导致多种不良后果,例如,会引起加热炉操作波动、对催化剂造成危害,以及引起压力波动等。预先对丙烷原料进行干燥还可以防止进物料后出现结冰现象,避免损坏设备而影响生产。基于此,提出一种丙烷脱氢原料干燥再生工艺。

技术实现思路

1、对现有技术的不足,本发明提供了一种丙烷脱氢原料干燥再生工艺,可更好的脱除丙烷的含水量,并实现干燥器床层的在线自动再生。

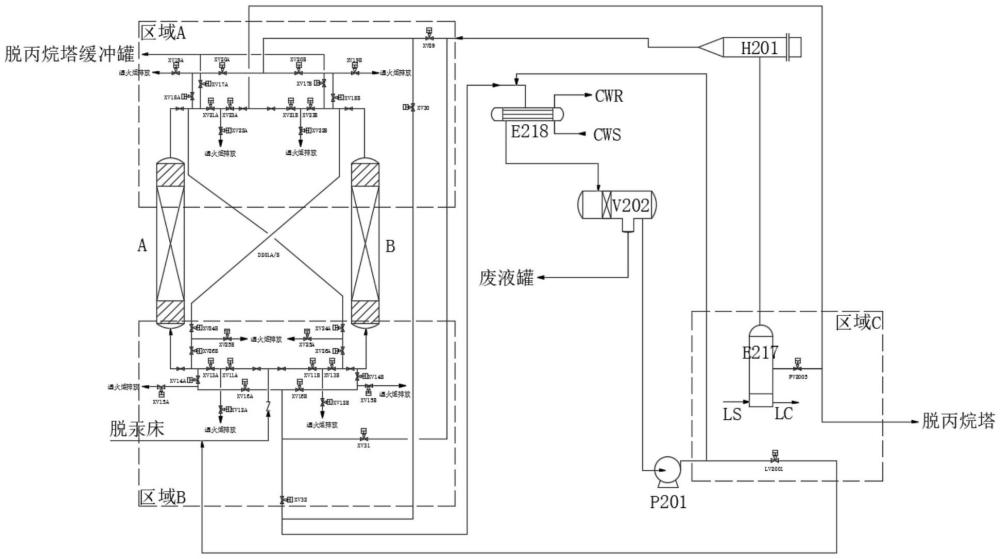

2、为实现上述目的,本发明提供如下技术方案:一种丙烷脱氢原料干燥再生工艺,包括以下步骤,

3、(1)丙烷脱氢原料是以下进上出的方式依次流过相互串联的前置干燥器和后置干燥器,利用干燥床层脱除液态丙烷中的水分;

4、(2)将处于串联中的前置干燥器单独隔离,并通过冷凝器泄压至聚结器,直至均压后形成再生通路;

5、(3)从后置干燥器出口引出液态丙烷,依次流过蒸发器、过热器、前置干燥器、冷凝器和聚结器,最后回流至后置干燥器的入口,实现液相循环再生,初步脱除前置干燥器中干燥床层的水分;液体丙烷是以上进下出的方式流过前置干燥器;

6、(4)待液相循环再生结束,向蒸发器中通入蒸汽,使得换热后的液态丙烷转变为气态,气态丙烷经过过热器的加热后,以上进下出的方式通过前置干燥器,含水的气态丙烷经过冷凝器冷凝和聚结器的分离,得到的液态丙烷回流至后置干燥器的入口,实现气相循环再生,二次脱除前置干燥器中干燥床层的水分;

7、(5)待气相循环再生结束,先进行气相降温再进行液相降温,在液相降温过程中,液态丙烷在前置干燥器中的流动方式从上进下出切换成下进上出;

8、(6)待液相降温结束,关闭再生流程,给前置干燥器充压,将前置干燥器并入到后置干燥器之后,实现串联运行。

9、优选的,步骤(1)中,所述干燥床层采用的吸附剂为活性氧化铝。

10、优选的,步骤(3)中,在所述聚结器中,液态丙烷和水相互分离,分离的液态丙烷通过凝液泵回流至后置干燥器的入口。

11、优选的,步骤(3)中,所述液相循环再生的时间为240min。

12、优选的,步骤(4)中,所述气相循环再生分为升温阶段和恒温阶段,升温阶段时间为420min,恒温阶段时间为240min。

13、优选的,步骤(5)中,所述气相降温是先逐步降低过热器负荷,关停过热器;再逐步降低蒸发器负荷,停止通入蒸汽。

14、本发明提供了一种丙烷脱氢原料干燥再生工艺,与现有技术相比具备以下有益效果:

15、本发明液相原料干燥系统设有两台分子筛干燥器,丙烷下进上出通过干燥器达到脱除水分的目的,可以让丙烷含水量降低至1ppm以下,为了让在线用除水原料自再生干燥器实现便捷、节能运行的目的,两台干燥器串联运行,通过实时检测后置干燥器出口水含量,当水含量高需要再生时,通过再生系统自动化进行干燥床层的再生,保证后期对丙烷的充分脱水,外加一个再生气凝液泵达成系统物料平衡,实现干燥器的定期或按需在线再生。

技术特征:

1.一种丙烷脱氢原料干燥再生工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的丙烷脱氢原料干燥再生工艺,其特征在于,步骤(1)中,所述干燥床层采用的吸附剂为活性氧化铝。

3.根据权利要求1所述的丙烷脱氢原料干燥再生工艺,其特征在于,步骤(3)中,在所述聚结器中,液态丙烷和水相互分离,分离的液态丙烷通过凝液泵回流至后置干燥器的入口。

4.根据权利要求1所述的丙烷脱氢原料干燥再生工艺,其特征在于,步骤(3)中,所述液相循环再生的时间为240min。

5.根据权利要求1所述的丙烷脱氢原料干燥再生工艺,其特征在于,步骤(4)中,所述气相循环再生分为升温阶段和恒温阶段,升温阶段时间为420min,恒温阶段时间为240min。

6.根据权利要求1所述的丙烷脱氢原料干燥再生工艺,其特征在于,步骤(5)中,所述气相降温是先逐步降低过热器负荷,关停过热器;再逐步降低蒸发器负荷,停止通入蒸汽。

技术总结

本发明涉及丙烷脱氢原料干燥技术领域,具体为一种丙烷脱氢原料干燥再生工艺,包括:丙烷脱氢原料是以下进上出的方式依次流过相互串联的前置干燥器和后置干燥器;将前置干燥器隔离出来并均压;对前置干燥器的床层予以液相循环再生处理;对前置干燥器的床层予以气相循环再生处理,充分脱除床层填料中的水分;进行气相降温和液相降温;关闭再生流程,给前置干燥器充压,将前置干燥器并入到后置干燥器之后,实现串联运行。本发明为了达到在线用除水原料自再生干燥器实现便捷、节能运行的目的,将两台干燥器串联运行,通过实时检测后置干燥器出口水含量,通过再生系统自动化进行干燥床层的再生,保证后期对丙烷的充分脱水。

技术研发人员:杨卫东,杨鸣,吴亮,高军,陈世烽,陈少伟,赵红权

受保护的技术使用者:浙江卫星能源有限公司

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!