一种多段串联式气液并流鼓泡反应器

本发明涉及鼓泡塔反应器,尤其是带有多段串联的鼓泡塔。

背景技术:

1、鼓泡反应器内液体为连续相,气体为分散相,它具有无运动部件、结构简单、热容量大、传热性能好、温度容易控制及安全性高等优点。然而在表观气速较大时,反应器流型将由均匀鼓泡流进入湍流区,气体向塔中心聚集,因此塔中心出现低密度区,塔内液体出现抛物线型速度分布,即塔中心液体向上流动,近壁区向下流动,造成塔内液体的循环。鼓泡塔内液相循环虽然有利于传热、传质,但返混严重。返混对于具有串联步骤的反应来说是不利的,不仅影响反应的选择性,也影响转化率。例如,发明专利cn 103819380 a中为减少反应混合物的返混,采用多台鼓泡塔反应器串联,形成长径比非常大的平推流反应器,以消除返混对反应带来的影响,提高气液相反应的接触时间,提高反应的转化率。工业环己烷催化氧化反应也采用多级串联方式,以限制氧化产物的停留时间,避免反应产物的深度氧化,从而提高目的产物的选择性和收率。具有串联反应特点的不仅有烃类氧化,还有选择性加氢、费-托合成等体系。

2、为了改善鼓泡反应器的流动状态,通常采用的解决办法是在塔内安装多块挡板或筛板。例如,cn2422041y采用全截面鼓泡筛板塔盘,在合成塔内形成有序排列的气泡流,推动液相向上流动,有效地克服纵向返混。cn 102580630 a提出一种强化乙炔二聚的鼓泡塔反应器,在鼓泡塔的内壁上连接有圆形、矩形或多边形的挡板,挡板的下表面与塔壁形成的夹角为30~120度,以减少乙炔气体的返混。通常挡板的作用是迫使流体沿折流路线流动,避免短路。筛板可以有效地对塔内的液体流动起到再分布的作用,消除速度分布。但在高温高压或有固体催化剂存在时,筛板则会出现烧结、堵塞、受热弯曲变形、清洗困难等不少问题,严重影响反应的进行。

3、综上所述,目前所采用的限制鼓泡塔液相返混的措施有两种:一种是多个鼓泡塔相串联,另一种是在同一鼓泡塔内加入多块筛板进行分割。前一种方法需要的投资较大,设备比较分散,运行成本和管理成本都较高。此外,一旦液体发泡,会影响鼓泡塔之间的液体流动。后一种方法不能从根本上阻止液体返混,因为液体会在重力作用下穿过筛板反向流动。此外,筛板上的孔道会促使气泡生成,不适合于发泡体系的气液反应。

4、本

技术实现要素:

如下:

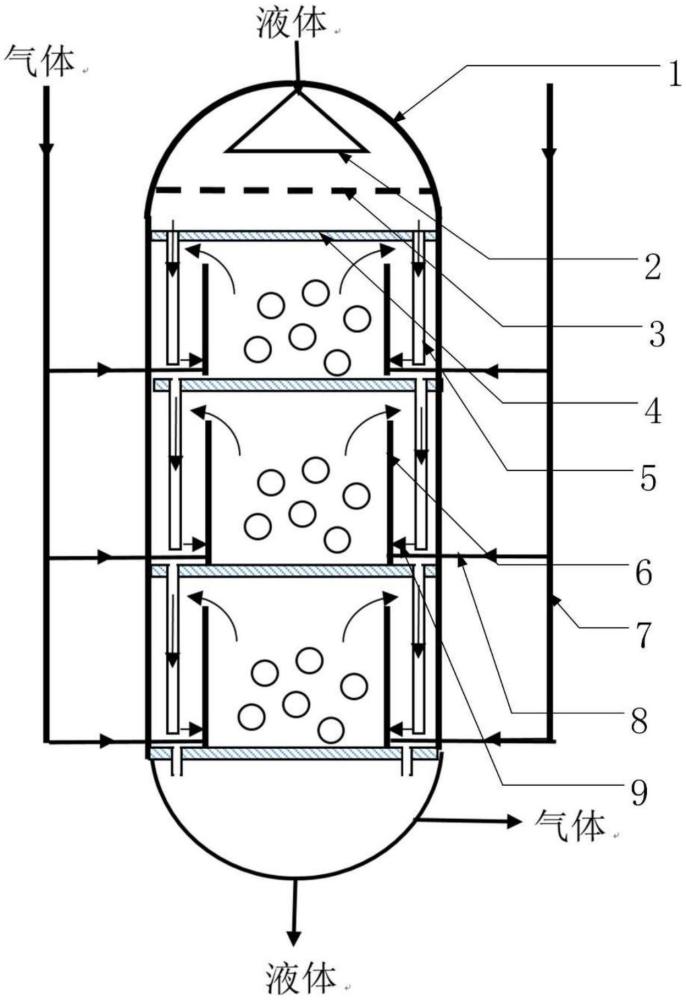

5、本发明涉及一种为获得液相反应物高转化率而需限制液相返混的新型气液鼓泡反应器。采用在同一塔体内布设多个内筒,形成多段鼓泡塔。这些鼓泡塔分布在各个塔段内,通过塔板隔开,互不联通。在内外筒之间的环隙区域内布设多根降液管,可将上一塔段内的液体引到下一塔段,这样各段鼓泡塔就串联在一起。

6、在本发明中,液体从塔顶一次性进料,气体从塔的侧面分段进料。液体先进入最上面的第一段鼓泡塔进行气液反应,依次通过后面各级,实现了多段鼓泡塔的串联,彻底消除了上下鼓泡塔间的物料返混。为了防止液体发泡,气体和液体采用从塔的底部侧壁切向通入的方法,不同于现有技术采用的从塔底分布器向上进料的方法。

技术实现思路

技术特征:

1.一种用于实现需要较长反应时间才能达到高转化率的气液反应器,其特征在于,所述反应器由一个外筒和多个分段的内筒组成。

2.根据权利要求1所述的外筒,其特征在于,其内部被隔板分割成多段,每段都包含一个内筒。

3.根据权利要求1所述的内筒,其特征在于,其筒底为外筒隔板,安装于相邻两层隔板之间,顶部敞开,高度低于上部隔板,是气液反应发生的场所。

4.根据权利要求2所述的隔板,其特征在于,其位于外筒和内筒之间的环隙区间内沿圆周均匀布设多个降液孔。

5.根据权利要求4所述的降液孔,其特征在于,孔的出口处连接相同直径的降液管,降液管一直延伸至下一塔段底部。

6.根据权利要求5所述的降液管,其特征在于,其出口端通过一段短管切向通入同一塔段内的内筒底部。

7.根据权利要求1所述的气液反应器,其特征在于,液相反应物通过反应器顶部加入,气相反应物通过多根平行的进气管侧线加入。

8.根据权利要求7所述的侧线进气管,其特征在于,其起点为气体主管道,终点为内筒底部,且出口端切向通入内筒。

技术总结

本发明涉及一种多段式气液并流向上鼓泡塔反应器,以解决气液逆流接触产生的液泛和液相反应物停留时间太短的问题,可适用于易于发泡的缓慢气液反应。本发明采用两层筒体结构:外筒为液体通道,设置数根降液管;内筒为鼓泡反应器,用于气液反应。为提高反应效率并防止液相返混,整个塔体被分割为多段,相邻段间用隔板分开。从上段内筒溢出的液体经降液管流入下段,再经下段所设置内筒的底部侧壁流入内筒空间进行鼓泡反应。气体从外筒外部通过多根平行管道穿过外筒,从内筒底部侧壁通入各段反应器中。本发明提出了同一塔体内各段鼓泡塔相串联的方法,利用这一方法,有效解决了液相返混和流体发泡的问题,可保证液相获得高转化率,并可以在范围很宽的气/液流速比下操作。

技术研发人员:程振民,宗佳

受保护的技术使用者:华东理工大学

技术研发日:

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!