一种单通道移液臂的制作方法

本技术涉及移液工具领域,特别是涉及一种单通道移液臂。

背景技术:

1、在生命科学实验过程中,需要进行大量液体样本的转移工作,为了节省时间保证实验准确率,8通道间距9mm独立移液臂因为其高度灵活性、高效性、准确性等优点成为移液工具首选,但目前市面上的8通道间距9mm独立移液臂大部分采用小径空心杯电机+丝杆方式传动,由于成本和空间的限制,丝杆采用t型丝杆,使用寿命大大降低,随着使用时间的增加,移液过程中还会增加累积误差,目前市面上还有一部分8通道间距9mm独立移液臂采用移液部分和枪头部分分离,二者再通过长长的管路连接来实现,此方法由于移液管路长,大大降低了移液精度,易受周围环境变化所影响,所以,高寿命、高可靠性、高精度的8通道间距9mm独立移液臂难题亟待解决。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型提供了一种单通道移液臂,旨在解决8通道间距9mm并联独立移液难题。

2、为了实现上述目的,本实用新型提供了一种单通道移液臂,包括移液组件和升降组件,所述移液组件包括直线运动单元、移液单元、卸载单元和移液电控单元,所述升降组件包括升降驱动单元、升降运动单元和升降电控单元;

3、通过上述技术方案,形成整体框架结构。

4、本实用新型进一步设置为:所述直线运动单元包括安装在主体上的移液闭环步进电机, 移液闭环步进电机输出轴自带齿轮,移液闭环步进电机输出轴旋转,驱动传动齿轮旋转,传动齿轮带动齿条上下移动,齿条下方安装了直线导轨,齿条顶端安装了移液运动块;

5、通过上述技术方案,移液闭环步进电机的旋转运动,通过齿轮齿条间的传动,转化成了移液运动块的直线运动。

6、本实用新型进一步设置为:所述移液单元包括在泵体内腔进行直线运动的活塞,活塞安装在移液运动块的凹槽中并被螺钉卡住限制位置,泵体内腔上端安装有活塞密封圈,活塞密封圈上端安装了密封圈压块,密封圈压块内径比活塞外径大0.1mm,可以约束活塞进行直线运动,密封圈压块外侧一圈安装了密封圈压簧,密封圈压块和密封圈压簧的顶端安装泵体上盖,泵体上盖和泵体螺栓连接,泵体通过螺栓安装在主体的右下角,泵体底端右侧开孔连通至主体右下角内腔中,二者之间安装有内腔密封圈用来保证气密性,泵体底端安装封堵密封圈,主体右下角安装有接头,接头顶端设置有外螺纹,可以拧入主体右下角的螺纹孔中,这样就通过螺纹将接头和主体安装到了一起,接头上方安装有接头密封圈,接头密封圈可以保证接头和主体安装后的气密性,接头下方安装有吸头密封圈,吸头密封圈可以保证接头和一次性吸头安装后的气密性;

7、通过上述技术方案,能够将移液运动块的直线运动传递到活塞上,同时密封圈压块对活塞有约束作用,约束了活塞在泵体内腔的直线运动;

8、泵体的内腔底端引出了左右两个分支,右侧分支引导至整个移液臂最薄8mm的空间内,并连接接头,这样两套或者多套该移液臂对向交错安装即可实现在间距9mm空间内独立移液;

9、左侧分支引导至气压功能板的探针,气压功能板输出信号至移液主控板,用来探测一次性吸头是否触碰液面以及气泡、杂质等的检测;

10、密封圈压簧的弹力会作用于密封圈压块,密封圈压块作用于活塞密封圈,活塞密封圈受到挤压会补偿磨损量,从而避免了活塞密封圈的失效,提高了使用寿命。

11、本实用新型进一步设置为:所述卸载单元包括安装在泵体上的卸载杆压块,卸载杆穿插在卸载杆压块、泵体和主体组成的空间中,卸载杆底端通过卡簧连接卸载块,卸载块套装在接头上,探测杆通过卡簧固定在卸载杆上;

12、通过上述技术方案,一次性吸头装载完成后,卸载块被向上挤压,带动卸载杆向上移动,从而带动探测杆向上移动,移液主控板上的在位检测传感器由遮挡状态转变为开放状态,输出一次性吸头装载信号;

13、运动块向下运动,可以向下挤压卸载杆,卸载杆带动卸载块向下运动,挤压掉一次性吸头。

14、本实用新型进一步设置为:所述移液电控单元包括安装在主体左下角的移液主控板,原点功能板安装在主体顶端,气压功能板安装在泵体底端左侧,并和泵体内腔相连,气压功能板探针部分和泵体内腔之间安装有气压密封圈用来保证气密性;

15、通过上述技术方案,移液主控板实现了对移液闭环步进电机的控制以及对原点功能板、气压功能板反馈信号的处理。

16、本实用新型进一步设置为:所述升降驱动单元包括安装在底板上的升降闭环步进电机,升降闭环步进电机输出轴安装驱动齿轮,驱动齿轮通过过渡齿轮驱动输出齿轮,同步轮和输出齿轮同轴过盈安装,顶板通过螺栓和底板连接;

17、通过上述技术方案,升降闭环步进电机的旋转,通过齿轮间的传动,驱动了同步轮旋转。

18、本实用新型进一步设置为:所述升降运动单元包括滑轨,滑轨上端安装上导轨支架,滑轨下端安装下导轨支架,滑块安装在滑轨上,垂直运动块安装在滑块上,上导轨支架上安装了原点传感器,下导轨支架安装了从动轮和3个惰轮轴承,垂直运动块内侧安装了同步带压板,同步带连接同步轮和从动轮,同步带压板将同步带和垂直运动块固定在一起;

19、通过上述技术方案,同步轮运动带动同步带运动,同步带运动带动垂直运动块运动。

20、本实用新型进一步设置为:所述升降电控单元包括固定在升降电控支架上的升降电控板。

21、通过上述技术方案,升降电控板控制升降闭环步进电机进行精确运动。

22、本实用新型进一步设置为:升降驱动单元、升降运动单元和升降电控单元具有2种不同的安装组合形式,组合成2种不同的升降组件;

23、移液组件安装在升降组件的垂直运动块上,组成单通道移液臂,其前端部分厚度为8mm,中间部分厚度为17mm,后端部分厚度为32mm;

24、通过上述技术方案,多组移液臂对向交错安装可以实现间距9mm独立移液。

25、本实用新型进一步设置为:活塞与移液运动块之间安装方式为间隙安装,使活塞能够在一定的间隙范围内活动。

26、通过上述技术方案,消除了活塞的过配合,避免了活塞偏磨等问题。

27、本实用新型进一步设置为:密封圈压块底部设置成上宽下窄的类锥体。

28、通过上述技术方案,密封圈压块能够更轻易有效地对活塞密封圈进行挤压,补偿活塞密封圈与活塞之间的磨损量。

29、综上所述,本实用新型具有以下有益效果:

30、通过2种不同安装形式的升降组件和移液组件安装在一起,组成2种不同安装形式的移液臂,多组移液臂交错对向安装,实现了间距9mm的多通道独立移液。

技术特征:

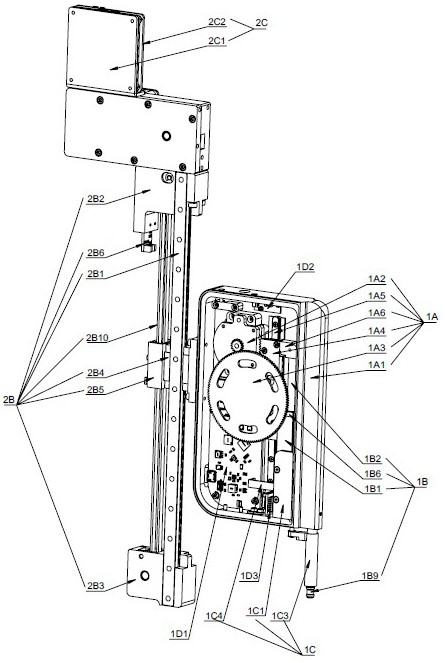

1.一种单通道移液臂,其特征在于,包括移液组件(1)和升降组件(2),所述移液组件(1) 其特征包括直线运动单元(1a)、移液单元(1b)、卸载单元(1c)和移液电控单元(1d),所述升降组件(2) 其特征包括升降驱动单元(2a)、升降运动单元(2b)和升降电控单元(2c);

2.根据权利要求1所述的一种单通道移液臂,其特征在于,所述直线运动单元(1a)采用齿轮齿条传动,实现了移液闭环步进电机(1a2)对移液运动块(1a6)的控制。

3.根据权利要求1所述的一种单通道移液臂,其特征在于,所述移液单元(1b)的泵体(1b1)内腔向右侧引导至主体(1a1)的内腔中,主体(1a1)的内腔下端设置有接头(1b9),主体(1a1)的内腔外侧仅有8mm厚;

4.根据权利要求1所述的一种单通道移液臂,其特征在于,活塞(1b2)与移液运动块(1a6)之间安装方式为间隙安装,使活塞(1b2)能够在一定的间隙范围内活动。

5.根据权利要求1所述的一种单通道移液臂,其特征在于,密封圈压块(1b4)底部设置成上宽下窄的类锥体。

6.根据权利要求1所述的一种单通道移液臂,其特征在于,所述移液组件(1)安装在升降组件(2)的垂直运动块(2b5)上,组成单通道移液臂,其前端部分厚度为8mm,中间部分厚度为17mm,后端部分厚度为32mm。

7.根据权利要求1所述的一种单通道移液臂,其特征在于,移液主控板(1d1)上安装有在位检测传感器,通过探测杆(1c4)的遮挡或者移开输出一次性吸头装载信号。

8.根据权利要求6所述的一种单通道移液臂,其特征在于,升降驱动单元(2a)、升降运动单元(2b)和升降电控单元(2c)具有2种不同的安装组合形式,组合成2种不同的升降组件。

9.根据权利要求8所述的一种单通道移液臂,其特征在于,升降驱动单元(2a)采用齿轮传动,实现了升降闭环步进电机(2a2)对同步轮(2a6)的控制。

技术总结

本技术公开了一种单通道移液臂,包括移液组件和升降组件,所述移液组件包括直线运动单元、移液单元、卸载单元和移液电控单元,所述升降组件包括升降驱动单元、升降运动单元和升降电控单元,2个组件电机均采用超薄闭环步进电机,移液组件通过齿轮齿条放大步进电机扭矩带动活塞进行移液,升降组件通过齿轮放大步进电机扭矩带动同步轮,同步轮通过同步带带动移液组件进行升降,整个单通道移液臂可以进行N组对向交错并联(N一般取值为8),从而进行间距9mm多通道独立移液。

技术研发人员:默齐辰

受保护的技术使用者:默齐辰

技术研发日:20240109

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!