一种氯化苯制备过程中的脱酸装置的制作方法

本申请涉及氯化苯制备,具体而言,涉及一种氯化苯制备过程中的脱酸装置。

背景技术:

1、对氯化苯生产过程的中的氯化液除酸进行工艺改造,苯在氯化过程中,采用铁环作为触媒,原料苯中有25%转化为氯苯,其余为过量的苯与微量二氯苯。氯化过程中生成氯化氢气体,因此氯化反应液中溶解有氯化氢气体和三氯化铁。该物料进入精馏工序前需要除去三氯化铁和氯化氢。传统工艺产生采用水洗,酸性氯化液中溶解氯化氢约0.2%受限于氯化氢在水中溶解度,水洗水量较大。

技术实现思路

1、为了弥补以上不足,本申请提供了一种氯化苯制备过程中的脱酸装置,旨在改善上述背景技术中提到的问题。

2、本申请实施例提供了一种氯化苯制备过程中的脱酸装置,包括有塔体,所述塔体内设置有双层的填料,所述塔体上设置有气相循环口用于外接塔釜再沸器,每个所述填料上方均设置有分布器,氯化苯原料通过上方的所述分布器进入塔体内。

3、在一种具体的实施方案中,所述塔体侧壁设置有适用于温度传感器的安装口。

4、在上述实现过程中,温度传感器安装在塔体多个位置,用于测量塔体内的温度,从而保证脱氯化氢过程的参数准确。

5、在一种具体的实施方案中,所述塔体顶端设置有出气口。

6、在上述实现过程中,出气口用于排出多余的蒸汽和氯化苯原料挥发出来的氯化氢气体,维持塔内的压力平衡和正常操作。

7、在一种具体的实施方案中,所述塔体侧壁对应每个所述分布器的位置均设置有人孔。

8、在上述实现过程中,人孔由钢板制成,并配备有密封垫和螺栓,以确保脱氯塔内部的密封性能,在进行维护和检修操作时,工作人员可以通过人孔进入脱氯塔内部,进行清洗、更换填料、检查设备等操作。

9、在一种具体的实施方案中,所述塔体侧壁设置有保温层。

10、在上述实现过程中,保温层有利于塔体内保温,减少高温蒸汽的热量损失,减少能耗。

11、在一种具体的实施方案中,所述塔体底端还设置有液相循环口。

12、在上述实现过程中,液相循环口外接回流管路将塔底的液相物料中的氯化苯和氯化氢杂质通过下方的分布器重新带回塔内,提高反应效率和产品质量。

13、在一种具体的实施方案中,所述塔体侧壁设置有进料口与所述分布器连通。

14、在上述实现过程中,氯化苯原料通过上方的进料口进入,通过分布器喷淋到填料上,氯化苯原料与填料接触,气相循环口进入的高温蒸汽上升在填料上与氯化苯原料进行传热,氯化氢气体在氯化液中溶解度随温度的升高而降低,同时利用物料自身汽化产生的蒸汽作为媒介吹脱溶解的氯化氢气体,从而提高脱酸效果。

15、在一种具体的实施方案中,所述塔体下端还设置有溢流口。

16、在上述实现过程中,溢流口上还设置有调节阀,溢流口可以限制塔内液体的上升高度,确保塔内液位在一定范围内波动,避免液位过高或过低对塔的正常操作造成影响,通过调节溢流口的大小,可以控制液体从塔内流出的流量。这样可以根据实际需要调整塔内液体的停留时间和反应条件,以达到最佳的脱酸效果。

17、与现有技术相比,本申请的有益效果是:氯化苯原料通过分布器均匀的喷淋到填料上,气相循环口进入的高温蒸汽与填料上覆盖的氯化苯原料发生传热,使得氯化苯原料内部溶解的氯化氢气体挥发出来,同时利用物料自身汽化产生的蒸汽作为媒介吹脱溶解的氯化氢气体,从而提高脱酸效果,提高了脱酸效果,从而缩减水洗水用量。

技术特征:

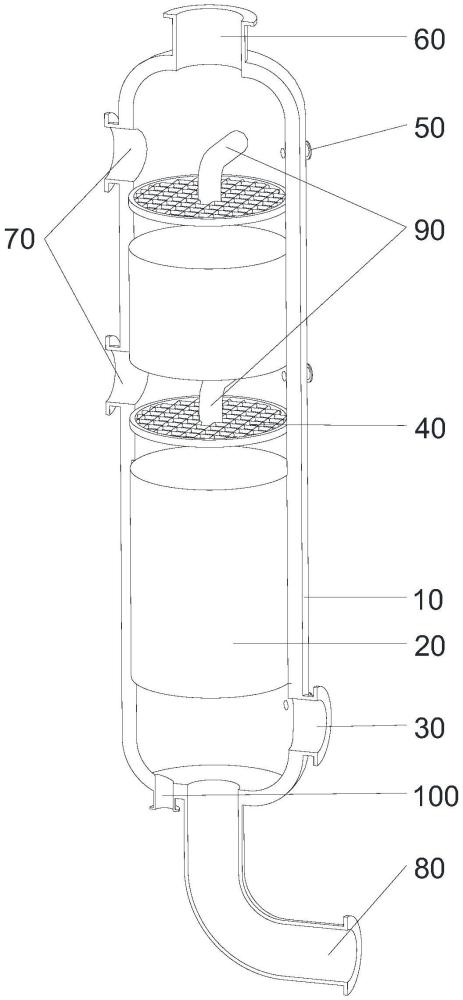

1.一种氯化苯制备过程中的脱酸装置,包括有塔体(10),其特征在于,所述塔体(10)内设置有双层的填料(20),所述塔体(10)上设置有气相循环口(30)用于外接塔釜再沸器,每个所述填料(20)上方均设置有分布器(40),氯化苯原料通过上方的所述分布器(40)进入塔体(10)内。

2.根据权利要求1所述的一种氯化苯制备过程中的脱酸装置,其特征在于,所述塔体(10)侧壁设置有适用于温度传感器的安装口(50)。

3.根据权利要求2所述的一种氯化苯制备过程中的脱酸装置,其特征在于,所述塔体(10)顶端设置有出气口(60)。

4.根据权利要求3所述的一种氯化苯制备过程中的脱酸装置,其特征在于,所述塔体(10)侧壁对应每个所述分布器(40)的位置均设置有人孔(70)。

5.根据权利要求4所述的一种氯化苯制备过程中的脱酸装置,其特征在于,所述塔体(10)侧壁设置有保温层。

6.根据权利要求5所述的一种氯化苯制备过程中的脱酸装置,其特征在于,所述塔体(10)底端还设置有液相循环口(80)。

7.根据权利要求6所述的一种氯化苯制备过程中的脱酸装置,其特征在于,所述塔体(10)侧壁设置有进料口(90)与所述分布器(40)连通。

8.根据权利要求7所述的一种氯化苯制备过程中的脱酸装置,其特征在于,所述塔体(10)下端还设置有溢流口(100)。

技术总结

本申请提供了一种氯化苯制备过程中的脱酸装置,属于氯化苯制备技术领域。该氯化苯制备过程中的脱酸装置包括有塔体,所述塔体内设置有双层的填料,所述塔体上设置有气相循环口用于外接塔釜再沸器,每个所述填料上方均设置有分布器,氯化苯原料通过上方的所述分布器进入塔体内。在该申请中:氯化苯原料通过分布器均匀的喷淋到填料上,气相循环口进入的高温蒸汽与填料上覆盖的氯化苯原料发生传热,使得氯化苯原料内部溶解的氯化氢气体挥发出来,同时利用物料自身汽化产生的蒸汽作为媒介吹脱溶解的氯化氢气体,从而提高脱酸效果,提高了脱酸效果,从而缩减水洗水用量。

技术研发人员:赵伟,顾家立,朱利康,赵珍,王丽娜,李杰,王月鹏,惠济彬,徐晓龙,胡学强

受保护的技术使用者:宁夏华御化工有限公司

技术研发日:20240115

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!