一种剪切乳化罐的制作方法

本技术涉及乳化饮品设备,具体涉及一种剪切乳化罐。

背景技术:

1、在乳化饮品的生产过程中,乳化罐是必不可少的设备。现有的乳化罐主要依靠高剪切分散乳化头(以下简称乳化头)本身两个部件来引导液体流动,一个部件是设于乳化头中的转轴中部的螺旋桨,另一部件是设于乳化头底部切割部中的螺旋桨,液体在两个部件的引流作用下,依靠和乳化罐内壁的碰撞来形成上下两个回旋湍流,从而从切割部的上下两个端口进入切割部进行剪切乳化。目前的乳化罐内壁形状较为简单,均为圆直筒式,液体在内部流动时无法得到很好的引导作用,因此使得液体的流动效率较低,特别是面对粘稠流体时,影响更大,最终导致使得乳化效率降低,乳化时间较长。

2、因此,如何通过改善乳化罐的内部结构来有效引导分流,加快内部液体流速,是提高乳化罐的乳化效率的关键技术手段之一。

技术实现思路

1、本实用新型的目的是提供一种剪切乳化罐,以解决背景技术中描述的问题。

2、本实用新型的技术方案是这样实现的:

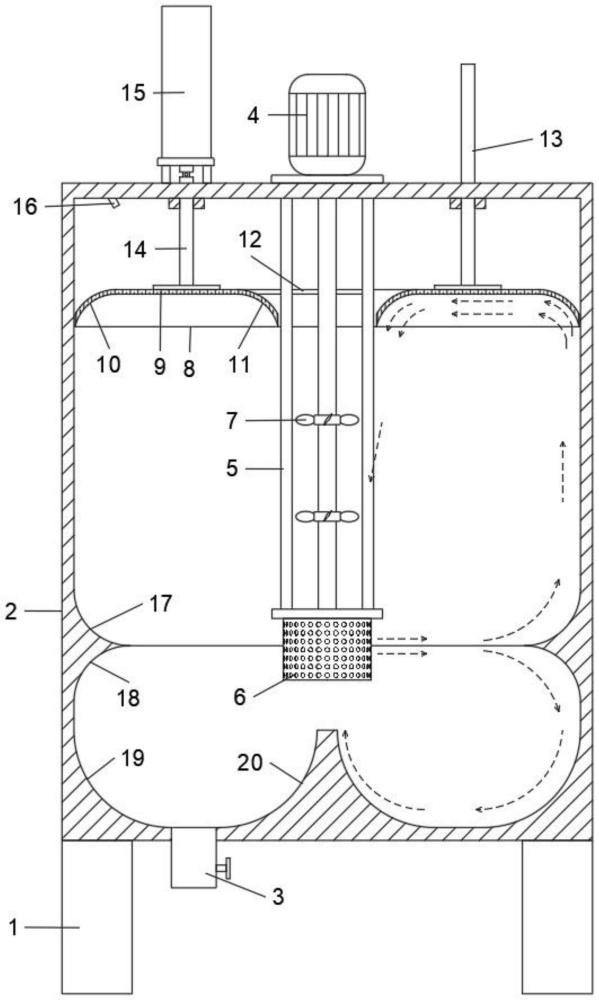

3、一种剪切乳化罐,包括设于支撑架上的圆桶状乳化罐,所述乳化罐外顶壁中心处设有搅拌电机,所述乳化罐内部中轴线处设有乳化头,所述乳化头底部设有切割部,所述乳化罐内还设有顶部导流罩,所述顶部导流罩包括水平设置的圆盘状的挡流盘,所述挡流盘中心处开设有圆形的回流口,所述乳化头穿过回流口,所述挡流盘外沿处设有向外且向下逐渐弯曲的环形上外导流曲壁,所述挡回流口边缘处设有向内且向下逐渐弯曲的环形上内导流曲壁,所述顶部导流罩上方的乳化罐上还设有用于控制顶部导流罩竖直升降的升降机构,所述乳化罐内底壁与内侧壁连接处还设有弯曲过渡的下外导流曲壁。

4、使用上述方案时,启动搅拌电机,液体在乳化头的作用下,乳化罐底部中心处产生升流,乳化罐顶部中心处产生降流,切割部水平射出的液体碰撞到乳化罐的内壁后,在底部升流和顶部降流的作用下,形成上下分流,向下的分流在触碰到下外导流曲壁后,回流至乳化罐的底壁中心处的升流处,重新进入切割部,下外导流曲壁能有序引导向下分流,减少向下分流的动能损失。向上的分流沿着乳化罐内侧壁触碰到顶部导流罩的上外导流曲壁后向乳化罐的液体顶部中心处回流,随后触碰到上内导流曲壁后,向下流向切割部,上外导流曲壁和上内导流曲壁能有序引导向上分流,减少向上分流的动能损失,从而加快液体的流动速率,强化乳化效率。

5、通过设置升降机构,可以使顶部导流罩能够随时调整到液体的上方液面处,一方面可以适应不同液体量情况下的乳化作业,另一方面可以在乳化液体出现膨胀后适当地上移顶部导流罩,使顶部导流罩始终处于最佳的工作位置,从而提高液体流动循环效率。

6、进一步的技术方案是,所述乳化罐的内侧壁上还设有环形的中上导流曲壁和中下导流曲壁,所述中下导流曲壁设于中上导流曲壁的下方,所述中上导流曲壁为乳化罐的内侧壁向下且向乳化罐中心处逐渐弯曲形成的曲壁,所述中下导流曲壁为乳化罐的内侧壁向上且向乳化罐中心处逐渐弯曲形成的曲壁,所述中上导流曲壁背离乳化罐内侧壁的一端和中下导流曲壁背离乳化罐内侧壁的一端相互连接形成环形连接处,所述环形连接处设于切割部的高度中间处。

7、使用上述方案时,切割部水平射出的液体被环形连接处一分为二,上方的液体在中上导流曲壁的引导下沿着乳化罐的内侧壁向上流动,下方的液体在中下导流曲壁的引导下沿着乳化罐的内侧壁向下流动。中上导流曲壁和中下导流曲壁能够有序引导上下两股水平射出的液体,避免水平射出的液体垂直碰撞到乳化罐的内侧壁后反弹,减少了该部分液体的动能损失,强化了乳化罐中上下两个回旋湍流的流动效果,提高乳化效率。

8、进一步的技术方案是,所述乳化罐底部还设有下内导流曲壁柱,所述下内导流曲壁包括四面下内导流曲壁,所述下内导流曲壁由乳化罐内底壁外部向内且向上逐渐弯曲而成,所述下内导流曲壁柱的顶部为正方形水平面且设于切割部的正下方,所述下内导流曲壁的顶部分别连接在正方形水平面的边上,所述四面下内导流曲壁以乳化罐的中轴线为旋转中心间隔90°合围形成下内导流曲壁柱。

9、使用上述方案时,向下的分流在下外导流曲壁的作用下流向下内导流曲壁柱,在下内导流曲壁柱的作用下,减少了向下的分流在乳化罐底部中心处的碰撞,能有序引导该分流向上流向切割部,从而减少下方回旋湍流的动能损失,提高液体的流动速度,加强乳化效率。

10、进一步的技术方案是,所述升降机构包括固设于挡流盘上端面上的第一滑杆和第二滑杆,所述第一滑杆和第二滑杆分别滑动穿设在乳化罐的顶壁中,所述乳化罐顶部还设有伸缩推杆,所述伸缩推杆的伸缩杆向下伸出且与第二滑杆顶部连接。

11、使用上述方案时,通过控制伸缩推杆的伸缩杆伸出量来控制第二滑杆向下的伸入量,从而控制顶部导流罩的升降。

12、进一步的技术方案是,所述挡流盘为透明材质制成的,所述顶部导流罩上方的乳化罐内壁上还设有摄像头。

13、使用上述方案时,通过设置透明的挡流盘,再配合摄像头,使得工作人员可以在外部监控乳化罐内部的液体流动情况,从而更好地控制顶部导流罩的高度位置。

14、进一步的技术方案是,所述乳化罐底壁中还穿设有排料管,所述排料管中设有排料阀。

15、进一步的技术方案是,所述上外导流曲壁和上内导流曲壁为圆弧壁。

16、进一步的技术方案是,所述中上导流曲壁和中下导流曲壁为圆弧壁。

17、进一步的技术方案是,所述下外导流曲壁为圆弧壁。

18、进一步的技术方案是,所述下内导流曲壁柱的下内导流曲壁为圆弧壁。

19、本实用新型的有益效果在于:

20、1、通过设置顶部导流罩的上外导流曲壁和上内导流曲壁,配合中上导流曲壁,中下导流曲壁,下外导流曲壁和下内导流曲壁柱,来有序引导乳化罐中液体流动方向,减少液体在流动过程中的动能损失,从而加速的上下两个回旋湍流的循环速度,提升乳化效率。

21、2、通过设置升降机构配合顶部导流罩,使顶部导流罩能够随时调整到液体的上方液面处,一方面可以适应不同液体量情况下的乳化作业,另一方面可以在乳化液体出现膨胀后适当地上移顶部导流罩,使顶部导流罩始终处于最佳的工作位置,从而提高液体流动循环效率。

技术特征:

1.一种剪切乳化罐,包括设于支撑架上的圆桶状乳化罐,所述乳化罐外顶壁中心处设有搅拌电机,所述乳化罐内部中轴线处设有乳化头,所述乳化头底部设有切割部,其特征在于:所述乳化罐内还设有顶部导流罩,所述顶部导流罩包括水平设置的圆盘状的挡流盘,所述挡流盘中心处开设有圆形的回流口,所述乳化头穿过回流口,所述挡流盘外沿处设有向外且向下逐渐弯曲的环形上外导流曲壁,所述回流口边缘处设有向内且向下逐渐弯曲的环形上内导流曲壁,所述顶部导流罩上方的乳化罐上还设有用于控制顶部导流罩竖直升降的升降机构,所述乳化罐内底壁与内侧壁连接处还设有弯曲过渡的下外导流曲壁。

2.根据权利要求1所述的一种剪切乳化罐,其特征在于:所述乳化罐的内侧壁上还设有环形的中上导流曲壁和中下导流曲壁,所述中下导流曲壁设于中上导流曲壁的下方,所述中上导流曲壁为乳化罐的内侧壁向下且向乳化罐中心处逐渐弯曲形成的曲壁,所述中下导流曲壁为乳化罐的内侧壁向上且向乳化罐中心处逐渐弯曲形成的曲壁,所述中上导流曲壁背离乳化罐内侧壁的一端和中下导流曲壁背离乳化罐内侧壁的一端相互连接形成环形连接处,所述环形连接处设于切割部的高度中间处。

3.根据权利要求1或2所述的一种剪切乳化罐,其特征在于:所述乳化罐底部还设有下内导流曲壁柱,所述下内导流曲壁包括四面下内导流曲壁,所述下内导流曲壁由乳化罐内底壁外部向内且向上逐渐弯曲而成,所述下内导流曲壁柱的顶部为正方形水平面且设于切割部的正下方,所述下内导流曲壁的顶部分别连接在正方形水平面的边上,所述四面下内导流曲壁以乳化罐的中轴线为旋转中心间隔90°合围形成下内导流曲壁柱。

4.根据权利要求3所述的一种剪切乳化罐,其特征在于:所述升降机构包括固设于挡流盘上端面上的第一滑杆和第二滑杆,所述第一滑杆和第二滑杆分别滑动穿设在乳化罐的顶壁中,所述乳化罐顶部还设有伸缩推杆,所述伸缩推杆的伸缩杆向下伸出且与第二滑杆顶部连接。

5.根据权利要求1所述的一种剪切乳化罐,其特征在于:所述挡流盘为透明材质制成的,所述顶部导流罩上方的乳化罐内壁上还设有摄像头。

6.根据权利要求1所述的一种剪切乳化罐,其特征在于:所述乳化罐底壁中还穿设有排料管,所述排料管中设有排料阀。

7.根据权利要求1所述的一种剪切乳化罐,其特征在于:所述上外导流曲壁和上内导流曲壁为圆弧壁。

8.根据权利要求2所述的一种剪切乳化罐,其特征在于:所述中上导流曲壁和中下导流曲壁为圆弧壁。

9.根据权利要求1所述的一种剪切乳化罐,其特征在于:所述下外导流曲壁为圆弧壁。

10.根据权利要求3所述的一种剪切乳化罐,其特征在于:所述下内导流曲壁柱的下内导流曲壁为圆弧壁。

技术总结

本技术公开了一种剪切乳化罐,包括设于支撑架上的圆桶状乳化罐,乳化罐外顶壁中心处设有搅拌电机,乳化罐内部中轴线处设有乳化头,乳化头底部设有切割部,乳化罐内还设有顶部导流罩,顶部导流罩包括水平设置的圆盘状的挡流盘,挡流盘中心处开设有圆形的回流口,乳化头穿过回流口,挡流盘外沿处设有向外且向下逐渐弯曲的环形上外导流曲壁,挡回流口边缘处设有向内且向下逐渐弯曲的环形上内导流曲壁,顶部导流罩上方的乳化罐上还设有用于控制顶部导流罩竖直升降的升降机构,乳化罐内底壁与内侧壁连接处还设有弯曲过渡的下外导流曲壁。本乳化罐通过改善乳化罐的内部结构来有效引导分流,加快内部液体流速,从而提高乳化罐的乳化效率。

技术研发人员:方玉林

受保护的技术使用者:海南白玉香健康产业有限公司

技术研发日:20240125

技术公布日:2024/9/17

- 还没有人留言评论。精彩留言会获得点赞!