化工原料粉碎装置的制作方法

本申请涉及粉碎装置,尤其涉及一种化工原料粉碎装置。

背景技术:

1、现有技术中,化工原料在生产过程中,需要添加一定量辅助助剂,然而对于一些易受潮而板结的助剂,在使用前则需要进行破碎操作,传统往往使用破碎机进行破碎操作,然而置于粉碎机中的助剂无法有效控制其粉碎后的粒径及粉碎时间,而且在粉碎过程中由于频繁的高速冲击,致使助剂会以粉尘的形式向外逃逸从而产生原料损耗。

技术实现思路

1、本申请所要解决的问题是现有的板结原料在使用时,需要借助粉碎机进行破碎操作,然而不但破碎过程中的粒径和时间难以控制,还会使得助剂以粉尘的形式逃逸,从而还造成原料出现损耗的问题。

2、为解决上述技术问题,本申请提供了一种化工原料粉碎装置,包括用于提供进行粉碎操作空间的筒体,筒体的内部中部位置则布置有用于对原料进行粉碎操作的粉碎组件,筒体的底部设置有可开合的卸料组件,筒体的顶部设置有可开合的密闭组件,筒体的顶部设置有能够对原料施加压力从而使得原料与破碎组件充分接触的压迫组件。

3、由于本申请的粉碎装置设计了粉碎组件、卸料组件、密闭组件和压迫组件,因此,既能够通过粉碎组件对助剂原料进行破碎操作,又能够通过卸料组件、密闭组件实现碎料时的密闭与卸料操作,还能够通过压迫组件提升助剂原料的粉碎速率,解决了现有技术的板结原料在使用时,需要借助粉碎机进行破碎操作,然而不但破碎过程中的粒径和时间难以控制,还会使得助剂以粉尘的形式逃逸,从而还造成原料出现损耗的问题。

技术特征:

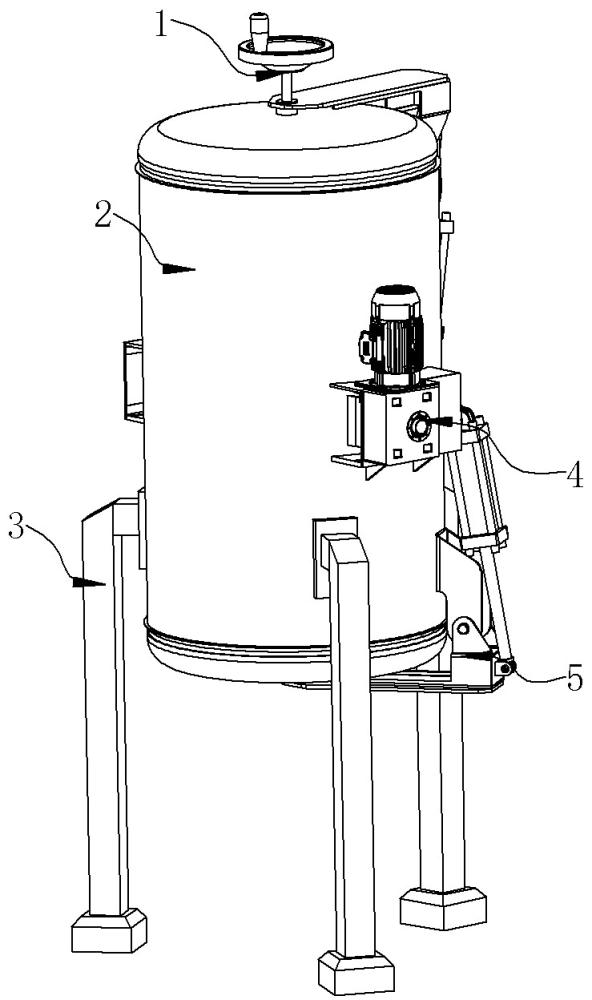

1.一种化工原料粉碎装置,包括用于提供进行粉碎操作空间的筒体(2),其特征在于:筒体(2)的内部中部位置则布置有用于对原料进行粉碎操作的粉碎组件(4),筒体(2)的底部设置有可开合的卸料组件(5),筒体(2)的顶部设置有可开合的密闭组件(6),筒体(2)的顶部设置有能够对原料施加压力从而使得原料与破碎组件充分接触的压迫组件(1)。

2.根据权利要求1所述的化工原料粉碎装置,其特征在于:粉碎组件(4)包括电机(18)、轴杆(19)和刀盘(20),电机(18)布置在筒体(2)外部的一侧,而在筒体(2)的内部设置有水平布置并与电机(18)相连接的轴杆(19),轴杆(19)上部均匀布置有用于对原料进行粉碎操作的刀盘(20),而为了提升粉碎效率。

3.根据权利要求2所述的化工原料粉碎装置,其特征在于:粉碎组件(4)的数量为两个,呈中心镜像对称布置。

4.根据权利要求1所述的化工原料粉碎装置,其特征在于:卸料组件(5)包括下筒盖(15)、下摆臂(14)和下驱动缸(13),下筒盖(15)设置在筒体(2)的底部,筒体(2)的一侧设置有与下筒盖(15)相连接的下摆臂(14),筒体(2)上部设置有用于控制下摆臂(14)进行翻转操作的下驱动缸(13)。

5.根据权利要求1所述的化工原料粉碎装置,其特征在于:密闭组件(6)包括上筒盖(7)、上摆臂(11)和上驱动缸(12),上筒盖(7)设置在筒体(2)的顶部,筒体(2)的一侧设置有与上筒盖(7)相连接的上摆臂(11),筒体(2)上部设置有用于控制上摆臂(11)进行翻转操作的上驱动缸(12)。

6.根据权利要求5所述的化工原料粉碎装置,其特征在于:压迫组件(1)包括手轮(10)、螺杆(8)和压块(9),压块(9)设置在上筒盖(7)的正下方,上筒盖(7)上部设置了与压块(9)相连接的螺杆(8),螺杆(8)与上筒盖(7)之间啮合连接,螺杆(8)的端部布置有与其相连接的手轮(10)。

7.根据权利要求6所述的化工原料粉碎装置,其特征在于:筒体(2)的内部设置有与粉碎组件(4)相适配且向下凹陷的料台(16)。

8.根据权利要求7所述的化工原料粉碎装置,其特征在于:料台(16)的居中位置开设有呈矩形梯台状的槽口(17)。

9.根据权利要求8所述的化工原料粉碎装置,其特征在于:压块(9)的形状与槽口(17)相适配。

10.根据权利要求1所述的化工原料粉碎装置,其特征在于:筒体(2)的底部周向方向均匀设置有多个用于起承托作用的支腿(3)。

技术总结

本申请涉及粉碎装置技术领域,尤其涉及一种化工原料粉碎装置;本申请提供了一种化工原料粉碎装置,包括用于提供进行粉碎操作空间的筒体,筒体的内部中部位置则布置有用于对原料进行粉碎操作的粉碎组件,筒体的底部设置有可开合的卸料组件,筒体的顶部设置有可开合的密闭组件,筒体的顶部设置有能够对原料施加压力从而使得原料与破碎组件充分接触的压迫组件;由于本申请的粉碎装置设计了粉碎组件、卸料组件、密闭组件和压迫组件,因此,既能够通过粉碎组件对助剂原料进行破碎操作,又能够通过卸料组件、密闭组件实现碎料时的密闭与卸料操作,还能够通过压迫组件提升助剂原料的粉碎速率。

技术研发人员:张涛,王玉辉

受保护的技术使用者:河北科硕化工有限公司

技术研发日:20240130

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!