一种含氟烟气净化系统的制作方法

本技术涉及烟气处理系统领域,尤其涉及一种含氟烟气净化系统。

背景技术:

1、在我国一些工业窑炉中,燃烧产生的烟气不仅含有so2、nox,还含有高浓度的烟尘、hf等污染物。以锂辉石焙烧窑烟气为例,焙烧窑出口的烟气温度为300-450℃,so2浓度为150-1000mg/nm3,nox浓度为400-1000mg/nm3,烟尘浓度为100-300g/nm3,氟化物(以hf等为主)浓度为100-400mg/nm3,烟气湿度约为6%。

2、根据烟气排放要求,so2排放浓度应≤35mg/nm3,nox排放浓度应≤50mg/nm3,烟尘排放浓度应≤10mg/nm3,氟化物排放浓度应≤5mg/nm3。因此,so2脱除率需≥96.5%,nox脱除率需≥95%,氟化物脱除率需≥98.75%,才能满足烟气排放的要求。

3、在日趋严格的环保要求下,目前国内主要通过烟气脱硫脱硝工艺来脱除sox和nox,脱硝以高效的scr脱硝为主,脱硫技术主要以湿法喷淋为主,通过湿法喷淋来实现对烟气中hf和so2的脱除,但湿法脱硫的最大问题是,有色烟羽拖尾严重,会产生废水、废渣等二次污染物等不足。因此,干法、半干法工艺日益显现独特的优势。

4、然而无论是干法、半干法或者湿法工艺中,现有技术里均是采用现成的中低温的脱硫脱氟工艺,如循环流化床半干法脱硫工艺,运行温度在200℃以下,但实际上,烟气从窑炉出来后,烟气温度可以达到300-450℃,这意味着要先经过余热回收等工序后,才能降温到200℃。

5、例如cn202221161398.3公开了一种高温窑炉烟气综合处理系统,包括与高温烟气管道连通的降温换热装置,降温换热装置连接有电袋复合除尘器,电袋复合除尘器的后方连接有脱硝装置,脱硝装置的后方依次连接有脱硫装置和脱硫脱氟装置,脱硫脱氟装置的后方连接有布袋除尘器,布袋除尘器与脱硫脱氟装置之间安装有将布袋除尘器内的固态物料返回脱硫脱氟装置内的返料装置;高温烟气经过通过换热后进入高温电袋复合收尘器,收尘后进入脱硝系统,脱硝后的烟气进入脱硫装置进行脱硫处理,然后进入脱硫脱氟装置进行脱氟,最后达标排放。

6、然而例如工业要产生的高氟烟气中含有较高浓度的hf和so2,具有很强的腐蚀性。这样最大的问题是,如果窑炉排放的中高温烟气流经的上游换热设备、脱硝设备等设备不做特殊防腐措施,则很快便会发生腐蚀,如果对窑炉排放的中高温烟气流经的上游换热设备、脱硝设备等设备进行防腐设计避免被烟气中的氟化物所腐蚀,将会导致系统设备投资大幅增加,尤其运行在以锂辉石焙烧炉为代表的其他工业窑炉高尘高氟烟气环境下,积灰、堵塞、磨损问题突出。

技术实现思路

1、本实用新型所要解决的技术问题为提供一种含氟烟气净化系统,能够避免在工业焙烧烟气处理过程中烟气中的hf等酸性气体对中高温烟气流经的上游换热设备或者脱硝设备等设备的腐蚀,同时可以灵活根据烟气工况控制系统的组合切换,既确保烟气达标排放又能提升系统灵活性减少不必要的能耗,减少成本,实现对含氟烟气的协同脱硫、脱氟、脱硝,实现烟气的可靠超低排放,具有显著的经济和环境效益。

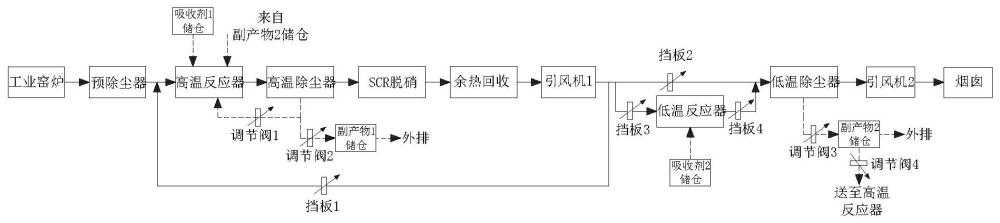

2、为了解决上述技术问题,本实用新型提供了一种含氟烟气净化系统,包括在烟气中高温段对烟气脱氟脱硫的高温反应器、对烟气脱硝的脱硝装置、对低温烟气进行脱氟脱硫的低温反应器,所述高温反应器设于所述脱硝装置之前预先对高温烟气脱氟脱硫;所述脱硝装置之后设有第一支路与第二支路,所述第一支路与排放口连接排放经过脱硝装置处理的烟气,所述第二支路上设有低温反应器,所述第一支路、第二支路低温反应器的上游分别设有开关装置用以选择第一支路或者第二支路接入烟气净化系统。

3、在其中一些实施例中,还包括除尘器,所述除尘器包括高温除尘器与低温除尘器,所述高温除尘器入口与高温反应器出口相连,所述低温除尘器入口分别与所述第一支路及低温反应器出口相连。

4、在其中一些实施例中,高温除尘器排灰口与高温反应器之间设置第一调节阀调节副产物返回高温反应器,与第一副产物储仓之间设置第二调节阀调节副产物排入第一副产物储仓。

5、在其中一些实施例中,所述低温除尘器排灰口与第二副产物储仓之间设置第三调节阀调节副产物排入第二副产物储仓,所述第二副产物储仓与所述高温反应器之间设置第四调节阀调节副产物排入高温反应器。

6、在其中一些实施例中,所述高温反应器和低温反应器分别外接吸收剂储仓,吸收剂储仓通过给料装置对所述高温反应器与低温反应器输送吸收剂。

7、在其中一些实施例中,还包括预除尘器,所述预除尘器设于高温反应器之前对烟气进行预除尘。

8、在其中一些实施例中,还包括余热回收装置,所述余热回收装置入口与所述脱硝装置出口连通对经脱硝装置处理的烟气进行余热回收。

9、在其中一些实施例中,还包括引风机,所述引风机包括第一引风机与第二引风机,所述第一引风机设于所述脱硝装置之后并与所述第一支路及第二支路的入口相连,所述第二引风机设于排放口之前。

10、在其中一些实施例中,所述第一引风机出口与高温反应器入口之间设置再循环烟道,所述再循环烟道内设置开度调节阀,通过调整所述开度调节阀的开度控制高温反应器入口的烟气量。

11、在其中一些实施例中,所述开关装置为可以调节的挡板。

12、相较于现有技术,本实用新型所具备的有益效果为:

13、1、本实用新型所提供的含氟烟气净化系统,通过在工业烟气的中高温段,脱硝装置之前设置高温反应器,第一时间便将烟气中的大部分hf和so2脱除,避免烟气的hf和so2对高温反应器下游的其他设备的腐蚀,同时脱硝装置之后设置两条支路,在其中一条支路上设置低温反应器,通过对接入系统的支路的切换,灵活对不同工况的烟气进行处理,确保烟气达标排放的同时又能提升系统灵活性,减少不必要的能耗。

14、2、本实用新型所提供的含氟烟气净化系统,通过在高温反应器与高温除尘器排灰口、高温反应器与第二副产物储仓之间设置调节阀调节经过脱氟脱硫反应的部分含有吸收剂成分的副产物返回高温反应器进行脱氟脱硫利用,实现循环利用。

15、3、本实用新型所提供的含氟烟气净化系统,在脱硝装置上游设置高温除尘器,在脱硝装置下游设置余热回收装置,确保了脱硝装置在洁净烟气环境和高反应温度下工作,极大的提高了催化剂的活性和寿命,还提高了余热回收的可靠性、换热效率以及热回收量。

技术特征:

1.一种含氟烟气净化系统,包括在烟气中高温段对烟气脱氟脱硫的高温反应器、对烟气脱硝的脱硝装置、对低温烟气进行脱氟脱硫的低温反应器,其特征在于,所述高温反应器设于所述脱硝装置之前预先对高温烟气脱氟脱硫;所述脱硝装置之后设有第一支路与第二支路,所述第一支路与排放口连接排放经过脱硝装置处理的烟气,所述第二支路上设有低温反应器,所述第一支路、第二支路低温反应器的上游分别设有开关装置用以选择第一支路或者第二支路接入烟气净化系统。

2.根据权利要求1所述的含氟烟气净化系统,其特征在于,还包括除尘器,所述除尘器包括高温除尘器与低温除尘器,所述高温除尘器入口与高温反应器出口相连,所述低温除尘器入口分别与所述第一支路及低温反应器出口相连。

3.根据权利要求2所述的含氟烟气净化系统,其特征在于,高温除尘器排灰口与高温反应器之间设置第一调节阀调节副产物返回高温反应器,与第一副产物储仓之间设置第二调节阀调节副产物排入第一副产物储仓。

4.根据权利要求2所述的含氟烟气净化系统,其特征在于,所述低温除尘器排灰口与第二副产物储仓之间设置第三调节阀调节副产物排入第二副产物储仓,所述第二副产物储仓与所述高温反应器之间设置第四调节阀调节副产物排入高温反应器。

5.根据权利要求1所述的含氟烟气净化系统,其特征在于,所述高温反应器和低温反应器分别外接吸收剂储仓,吸收剂储仓通过给料装置对所述高温反应器与低温反应器输送吸收剂。

6.根据权利要求1所述的含氟烟气净化系统,其特征在于,还包括预除尘器,所述预除尘器设于高温反应器之前对烟气进行预除尘。

7.根据权利要求1所述的含氟烟气净化系统,其特征在于,还包括余热回收装置,所述余热回收装置入口与所述脱硝装置出口连通对经脱硝装置处理的烟气进行余热回收。

8.根据权利要求1所述的含氟烟气净化系统,其特征在于,还包括引风机,所述引风机包括第一引风机与第二引风机,所述第一引风机设于所述脱硝装置之后并与所述第一支路及第二支路的入口相连,所述第二引风机设于排放口之前。

9.根据权利要求8所述的含氟烟气净化系统,其特征在于,所述第一引风机出口与高温反应器入口之间设置再循环烟道,所述再循环烟道内设置开度调节阀,通过调整所述开度调节阀的开度控制高温反应器入口的烟气量。

10.根据权利要求1-9任一项所述的含氟烟气净化系统,其特征在于,所述开关装置为可以调节的挡板。

技术总结

本技术提供了一种含氟烟气净化系统,包括在烟气中高温段对烟气脱氟脱硫的高温反应器、对烟气脱硝的脱硝装置、对低温烟气进行脱氟脱硫的低温反应器,其特征在于,所述高温反应器设于所述脱硝装置之前预先对高温烟气脱氟脱硫;所述脱硝装置之后设有第一支路与第二支路,所述第一支路与排放口连接排放经过脱硝装置处理的烟气,所述第二支路上设有低温反应器,所述第一支路、第二支路低温反应器的上游分别设有开关装置用以选择第一支路或者第二支路接入烟气净化系统。

技术研发人员:郭志航,贺艳艳,朱振炜,陈泉森,哈拉尔德·萨奥尔,詹威全,陈树发,林春源,张原,王建春

受保护的技术使用者:福建龙净脱硫脱硝工程有限公司

技术研发日:20240130

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!