一种脱硝催化剂膏料制备系统的制作方法

本技术涉及脱硝催化剂制备系统领域,尤其是涉及一种脱硝催化剂膏料制备系统。

背景技术:

1、选择性催化还原(scr)是最有效的氮氧化物(nox)脱除工艺,广泛应用于燃煤电厂、钢铁等行业的脱硝工程。工业脱硝催化剂以钒钛基催化剂为主,载体为锐钛矿型tio2,活性组分为v2o5,助剂为wo3/moo3。活性组分、助剂与载体之间的混合,会影响活性组分在载体上的分散程度、活性组分的结构和价态、活性组分与载体之间的作用力大小等,从而影响催化剂的脱硝活性、稳定性等。在工业脱硝催化剂的生产过程中,为制得高脱硝活性、长寿命的脱硝催化剂,需要对催化剂的制备过程进行严格控制。

技术实现思路

1、本实用新型的目的在于提供一种脱硝催化剂膏料制备系统,用于涂覆型脱硝催化剂的生产。

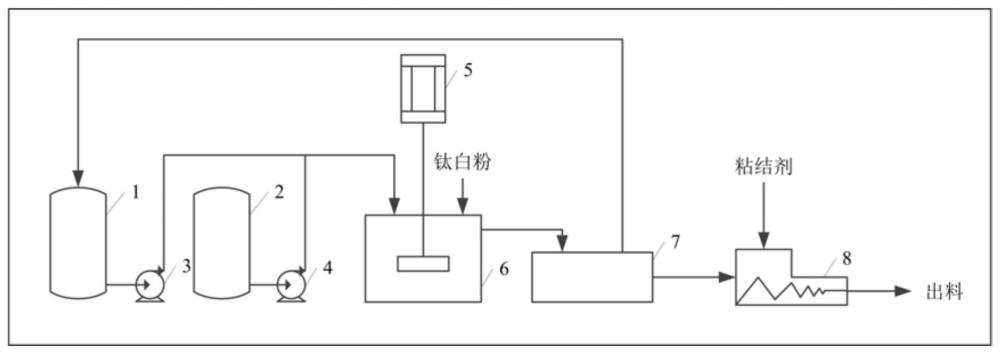

2、本实用新型提供一种脱硝催化剂膏料制备系统,包括水罐(1)、盐溶液罐(2)和混合罐(6),水罐(1)和盐溶液罐(2)分别与混合罐(6)连接,混合罐(6)上安装有高剪切搅拌器(5),混合罐(6)上连接有钛白粉储罐,混合罐(6)的排出口连接有蒸发罐(7),蒸发罐(7)的排料口连接有混料罐(8),混料罐(8)上连接有粘结剂储罐,蒸发罐(7)的排气口连接水罐(1)。

3、进一步地,水罐(1)与混合罐(6)之间的输送管路上安装有水泵(3)。

4、进一步地,盐溶液罐(2)与混合罐(6)之间的输送管路上安装有盐溶液泵(4)。

5、进一步地,盐溶液罐(2)中盐溶液为偏钒酸氨和七钼酸铵的水溶液。

6、进一步地,高剪切搅拌器(5)的转速在10000~15000rpm。

7、进一步地,混合罐(6)中的固液比为1:2~1:4。

8、进一步地,蒸发罐(7)中蒸去多余水分后的催化剂膏料,含水量在30~40wt%。

9、进一步地,粘结为羟乙基纤维素、黏土和玻璃纤维的混合物。

10、进一步地,蒸发罐(7)中蒸出的水分回流至水罐(1)。

11、进一步地,混料罐(8)制得的膏料进入脱硝催化剂的下游制备环节。

12、本实用新型流程简单,通过高剪切强化混合,可以实现活性组分、助剂与载体的充分混合,保障催化剂的高脱硝活性、稳定性,适用于不同结构、类型的脱硝催化剂膏料的制备。

技术特征:

1.一种脱硝催化剂膏料制备系统,其特征在于:包括水罐(1)、盐溶液罐(2)和混合罐(6),水罐(1)和盐溶液罐(2)分别与混合罐(6)连接,混合罐(6)上安装有高剪切搅拌器(5),混合罐(6)上连接有钛白粉储罐,混合罐(6)的排出口连接有蒸发罐(7),蒸发罐(7)的排料口连接有混料罐(8),混料罐(8)上连接有粘结剂储罐,蒸发罐(7)的排气口连接水罐(1)。

2.根据权利要求1所述的脱硝催化剂膏料制备系统,其特征在于:水罐(1)与混合罐(6)之间的输送管路上安装有水泵(3)。

3.根据权利要求1所述的脱硝催化剂膏料制备系统,其特征在于:盐溶液罐(2)与混合罐(6)之间的输送管路上安装有盐溶液泵(4)。

4.根据权利要求1所述的脱硝催化剂膏料制备系统,其特征在于:高剪切搅拌器(5)的转速在10000~15000rpm。

5.根据权利要求1所述的脱硝催化剂膏料制备系统,其特征在于:蒸发罐(7)中蒸出的水分回流至水罐(1)。

6.根据权利要求1所述的脱硝催化剂膏料制备系统,其特征在于:混料罐(8)制得的膏料进入脱硝催化剂的下游制备环节。

技术总结

本技术提供了一种脱硝催化剂膏料制备系统,包括水罐(1)、盐溶液罐(2)和混合罐(6),水罐(1)和盐溶液罐(2)分别与混合罐(6)连接,混合罐(6)上安装有高剪切搅拌器(5),混合罐(6)上连接有钛白粉储罐,混合罐(6)的排出口连接有蒸发罐(7),蒸发罐(7)的排料口连接有混料罐(8),混料罐(8)上连接有粘结剂储罐,蒸发罐(7)的排气口连接水罐(1)。本技术流程简单,通过高剪切强化混合,可以实现活性组分、助剂与载体的充分混合,保障催化剂的高脱硝活性、稳定性,适用于不同结构、类型的脱硝催化剂膏料的制备。

技术研发人员:李金珂,黄力,岳彦伟,纵宇浩,王虎,印凯飞,汪全华

受保护的技术使用者:大唐南京环保科技有限责任公司

技术研发日:20240226

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!