一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统的制作方法

本技术涉及窑炉尾气治理,具体为一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统。

背景技术:

1、工业炉窑是指在工业生产中利用燃料燃烧或电能等转换产生的热量,将物料或工件进行熔炼、熔化、焙(煅)烧、加热、干馏、气化等的热工设备,包括熔炼炉、熔化炉、焙(煅)烧炉(窑)、加热炉、热处理炉、干燥炉(窑)、焦炉、煤气发生炉等八类。工业炉窑广泛应用于钢铁、焦化、有色、建材、石化、化工、机械制造等行业,对工业发展具有重要支撑作用,同时,也是工业领域大气污染的主要排放源。为此,需要一种窑炉尾气治理系统。

2、根据中国专利公开号为cn 108499343 a的专利,公开了一种燃煤锅炉尾气一体化脱硫、脱硝、除尘治理系统;解决的技术问题:针对传统的燃煤锅炉尾气治理基本都是独立单元,这种尾气治理系统投资大、设备多、占地面积大、操作复杂、运行成本高,供热企业很难承受的技术问题。采用的技术方案,系统,包括臭氧氧化系统、吸收剂制备系统、吸收洗涤一体化系统和脱水系统,臭氧氧化系统和吸收剂制备系统均连接吸收洗涤一体化系统,吸收洗涤一体化系统与脱水系统相连。优点:本系统,采用“动力波洗涤器同时脱硫除尘脱硝工艺”代替了布袋除尘,炉内喷尿素溶液或者脱硝,空塔喷淋脱硫,实现了一体化脱硫、脱硝、除尘,具有占地面积小,操作简单,运行费用低,脱硫、脱硝、除尘效率极高。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统。

3、(二)技术方案

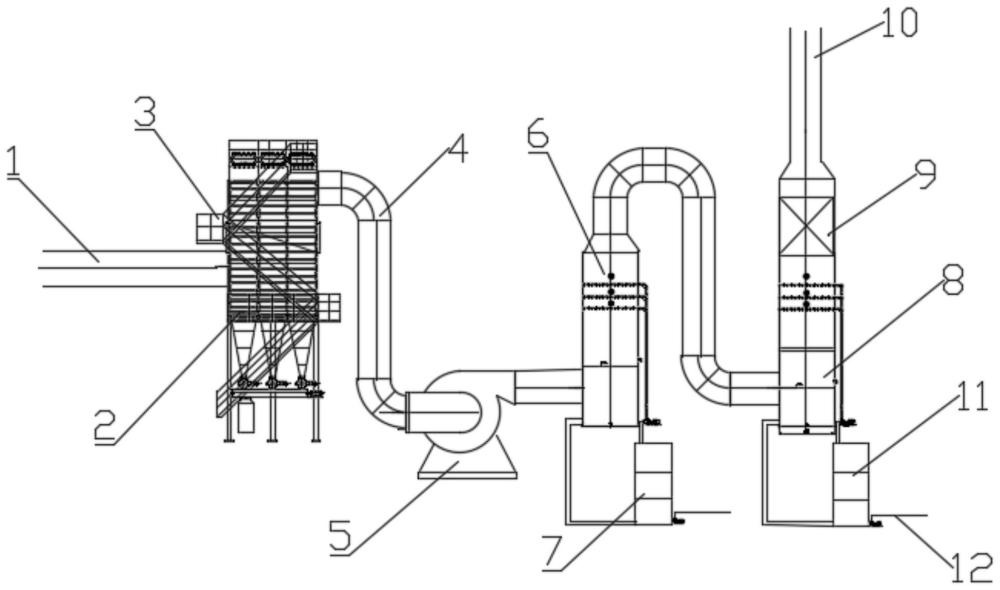

4、为实现上述目的,本实用新型提供如下技术方案:一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,包括窑炉来烟气集烟总管,所述窑炉来烟气集烟总管的右侧固定安装有烟气布袋除尘器,所述烟气布袋除尘器的外侧固定连接有钢爬梯,所述烟气布袋除尘器的右侧连通设置有连接管道,所述连接管道的右侧连通设置有引风机,所述引风机的右侧通过连接管道连通设置有脱氟洗涤塔,所述脱氟洗涤塔的下方设置有脱氟沉淀池,所述脱氟洗涤塔的右侧通过连接管道连通设置有脱硫脱硝除尘脱氟一体化塔,所述脱硫脱硝除尘脱氟一体化塔的上方固定安装有除尘除雾段,所述除尘除雾段的上方固定安装有烟囱直排段,所述脱硫脱硝除尘脱氟一体化塔的下方设置有脱硫脱硝除尘脱氟一体化沉淀池,所述脱硫脱硝除尘脱氟一体化沉淀池的右侧设置有去压滤系统和污水除铊除氟系统。

5、优选的,包括以下步骤:

6、s1、进气:排放的窑炉尾气通过窑炉来烟气集烟总管进行收集并通往下一装置进行处理;

7、s2、除尘:收集的窑炉尾气通过烟气布袋除尘器进行除尘,除去烟气中的含尘颗粒物;

8、s3、脱氟:

9、s31、脱氟洗涤:经过引风机加压后的烟气通过脱氟洗涤塔进行初步脱氟处理;

10、s32、脱氟沉淀:经过脱氟洗涤塔脱氟洗涤后产生的废水排入脱氟沉淀池内进行沉淀处理;

11、s33、污水排放:沉淀后的污水进行除铊除氟处理,再通过污水泵将污水排出;

12、s4、脱硫脱硝除尘脱氟:

13、s41、脱硫脱硝脱氟:通过脱硫脱硝除尘脱氟一体化塔对经过脱氟洗涤塔初步脱氟处理后的烟气进行深度脱硫脱硝脱氟处理;

14、s42、废水沉淀:脱硫脱硝除尘脱氟一体化塔中产生的废水排入脱硫脱硝除尘脱氟一体化沉淀池中进行沉淀;

15、s43、污水排放:沉淀后的污水进行除铊除氟处理,最后通过污水泵对污水进行集中排放。

16、s5、烟气排放:

17、s51、除尘除雾:对经过脱硫脱硝除尘脱氟一体化塔处理后的烟气进行除尘除雾处理,以便进行排放;

18、s52、排放:经过检测达标后的烟气通过烟囱直排段直接排入大气中。

19、优选的,所述烟气布袋除尘器采用纺织的滤布或非纺织的毡制成,利用纤维织物的过滤作用对含尘气体进行过滤,当含尘气体进入袋式除尘器后,颗粒大、比重大的粉尘,由于重力的作用沉降下来,落入灰斗,含有较细小粉尘的气体在通过滤料时,粉尘被阻留,使气体得到净化,同时烟气布袋除尘器易于更换。

20、优选的,所述钢爬梯设置在烟气布袋除尘器的外侧,通过钢爬梯方便工作人员对烟气布袋除尘器中的布袋进行定期清灰,同时也便于对布袋进行更换,使得烟气布袋除尘器的除尘效率更高。

21、优选的,所述引风机借助外部键入的动能,提升气体的工作压力,造就出空气压力自然环境,进而将气体排出,从而对气体进行加压,并将加压后的气体送入脱氟洗涤塔内,所述引风机的型号为y--锅炉引风机。

22、优选的,所述脱氟洗涤塔和脱硫脱硝除尘脱氟一体化塔采用气液逆向吸收方式处理,即液体自塔顶向下以雾状(或小液滴)喷洒而下,废气则由塔体(逆向流)达到气液接触之目的,从而将气体中的污染物传送到液体中,然后再将清洁气体与被污染的液体分离,达到清净空气的目的。

23、脱硫过程:

24、so2+naclo2(活)+2h2o=2h2so4+nacl

25、h2so4+2caoh=ca2so4+2h2o

26、脱硝过程:

27、4no+3naclo2(活)+2h2o=4hno3+3nacl

28、caoh+hno3=cano3+h2o

29、脱氟过程:

30、caoh+hf=caf+h2o

31、优选的,所述脱氟洗涤塔和脱硫脱硝除尘脱氟一体化塔中产生的废水分别排入脱氟沉淀池和脱硫脱硝除尘脱氟一体化沉淀池中进行沉淀,同时经过处理后的废水通过循环泵进行循环使用,提高了资源利用率。

32、优选的,所述除尘除雾段对处理后的烟气进行除尘除雾,同时在除尘除雾后对烟气进行检测,经检测达标后的烟气通过烟囱直排段排入大气中,从而达到窑炉尾气的超低排放要求。

33、(三)有益效果

34、与现有技术相比,本实用新型提供了一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,具备以下有益效果:

35、1、该一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,可使烟囱排放nox≤100mg/nm3、so2≤50mg/nm3、颗粒物≤10mg/nm3、氟化物≤4mg/nm3的范围内,满足窑炉烟气超低排放标准值。

36、2、该一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,脱硫脱硝除尘脱氟工艺在一体化塔内同时完成,达到一举多得节能降耗的目的。

技术特征:

1.一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,包括窑炉来烟气集烟总管(1),其特征在于:所述窑炉来烟气集烟总管(1)的右侧固定安装有烟气布袋除尘器(2),所述烟气布袋除尘器(2)的外侧固定连接有钢爬梯(3),所述烟气布袋除尘器(2)的右侧连通设置有连接管道(4),所述连接管道(4)的右侧连通设置有引风机(5),所述引风机(5)的右侧通过连接管道(4)连通设置有脱氟洗涤塔(6),所述脱氟洗涤塔(6)的下方设置有脱氟沉淀池(7),所述脱氟洗涤塔(6)的右侧通过连接管道(4)连通设置有脱硫脱硝除尘脱氟一体化塔(8),所述脱硫脱硝除尘脱氟一体化塔(8)的上方固定安装有除尘除雾段(9),所述除尘除雾段(9)的上方固定安装有烟囱直排段(10),所述脱硫脱硝除尘脱氟一体化塔(8)的下方设置有脱硫脱硝除尘脱氟一体化沉淀池(11),所述脱硫脱硝除尘脱氟一体化沉淀池(11)的右侧设置有去压滤系统和污水除铊除氟系统(12)。

2.根据权利要求1所述的一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,其特征在于:所述烟气布袋除尘器(2)采用纺织的滤布或非纺织的毡制成。

3.根据权利要求1所述的一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,其特征在于:所述钢爬梯(3)设置在烟气布袋除尘器(2)的外侧。

4.根据权利要求1所述的一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,其特征在于:所述引风机(5)借助外部键入的动能,并将加压后的气体送入脱氟洗涤塔(6)内,所述引风机(5)的型号为y6-30-12锅炉引风机。

5.根据权利要求1所述的一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,其特征在于:所述脱氟洗涤塔(6)和脱硫脱硝除尘脱氟一体化塔(8)采用气液逆向吸收方式处理,即液体自塔顶向下以雾状喷洒而下,废气则由塔体达到气液接触之目的。

6.根据权利要求1所述的一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,其特征在于:所述脱氟洗涤塔(6)和脱硫脱硝除尘脱氟一体化塔(8)中产生的废水分别排入脱氟沉淀池(7)和脱硫脱硝除尘脱氟一体化沉淀池(11)中进行沉淀,同时经过处理后的废水通过循环泵进行循环使用。

7.根据权利要求1所述的一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,其特征在于:所述除尘除雾段(9)对处理后的烟气进行除尘除雾,同时在除尘除雾后对烟气进行检测,经检测达标后的烟气通过烟囱直排段(10)排入大气中。

技术总结

本技术涉及窑炉尾气治理技术领域,且公开了一种窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,包括窑炉来烟气集烟总管,所述窑炉来烟气集烟总管的右侧固定安装有烟气布袋除尘器,所述烟气布袋除尘器的外侧固定连接有钢爬梯,所述烟气布袋除尘器的右侧连通设置有连接管道,所述连接管道的右侧连通设置有引风机,所述引风机的右侧通过连接管道连通设置有脱氟洗涤塔,所述脱氟洗涤塔的下方设置有脱氟沉淀池,所述脱氟洗涤塔的右侧通过连接管道连通设置有脱硫脱硝除尘脱氟一体化塔。该窑炉尾气治理用脱硫脱硝除尘脱氟一体化系统,满足窑炉烟气超低排放标准值,脱硫脱硝除尘脱氟工艺在一体化塔内同时完成,达到一举多得节能降耗的目的。

技术研发人员:张殿坤,李坤,张鹏,马鹏飞,李景法,崔峰

受保护的技术使用者:安徽金森源环保工程有限公司

技术研发日:20240326

技术公布日:2025/4/17

- 还没有人留言评论。精彩留言会获得点赞!