一种连续化固液分离设备的制作方法

本技术涉及固液分离,涉及一种连续化固液分离设备。

背景技术:

1、固液分离是化工操作过程常见的单元操作,典型的有浆态床反应器的催化剂的分离。浆态床反应器在生产过程中,催化剂是有一定的使用寿命的,需要进进行采出再生。连续反应时催化剂跟随反应液一同流出反应器,有的催化剂采出后需要部分返回反应器循环利用,催化剂的寿命不同,流出反应器的催化剂返回反应器的比例,需要进行控制。催化剂在反应液中容易沉降,如果采用传统的过滤器,涉及不同相的转换,难以实现催化剂固液分离的连续及分离比例可控。

技术实现思路

1、本实用新型提供一种连续化固液分离设备,尤其适用于催化剂的在线分离,有助于实现连续化生产。

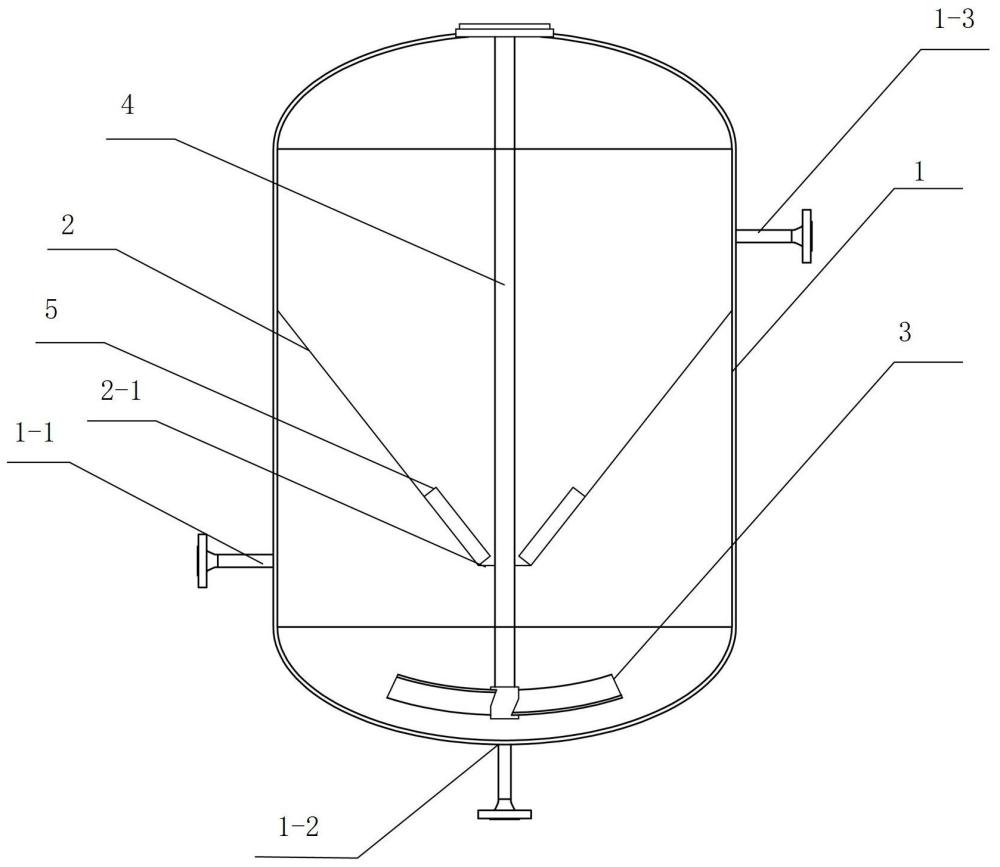

2、本实用新型的技术方案是,提供一种连续化固液分离设备,包括筒体,筒体内设有锥筒,锥筒口径大的一端朝上且与筒体内壁连接,锥筒口径小的一端朝下且在尖端设有通孔,通过锥筒将筒体分成上、下两部分;筒体下部侧面设有进料口,底部设有浆料出口,筒体上部设有清液出口。

3、进一步地,筒体下部设有搅拌桨,搅拌轴一端位于筒体外部上方连接驱动设备,另一端穿过锥筒的通孔连接搅拌桨,搅拌轴与通孔之间不接触形成用于物料通过的缝隙结构。

4、进一步地,所述缝隙的宽度为1~10mm。

5、进一步地,所述锥筒尖端处上方设有多块挡液板,挡液板厚度为1~20mm,挡液板下端靠近通孔但不接触搅拌轴。

6、进一步地,所述搅拌桨为锚式、涡轮式、推进式或框式搅拌桨。

7、进一步地,所述的锥筒为滤布结构。

8、本实用新型具有以下有益效果:

9、本实用新型通过在筒体内设置锥筒,将其分为上下两部分,并从下部进料,含有固相的浆料在下部混合均匀,随着浆料的持续加入,部分浆料穿过锥筒的通孔进入筒体上部,固相在重力作用下沉降分离,上部的清液从筒体上部的清液出口溢出,筒体下部设有搅拌器,物料充分混合后能够通过底部的浆料出口返回到反应系统回用,或者进行后续的分离再生;由于筒体上部未设置搅拌结构,固相能够快速沉降回到筒体下部。

10、更进一步地,锥筒尖端处上方设有多块挡液板,其具有一定强度和厚度,能够尽量避免筒体下部的搅拌扰动,上部形成清液,实现固液快速沉降分离。下部浆料混合均匀,可以直接返回到反应系统。

11、本设备结构设计合理,利用本设备进行反应体系催化剂的分离,可以控制反应体系采出、返回反应器催化剂的量,能实现流体操作及连续化生产,设备投入小,使用成本低。

技术特征:

1.一种连续化固液分离设备,其特征在于:包括筒体(1),筒体内设有锥筒(2),锥筒口径大的一端朝上且与筒体(1)内壁连接,锥筒口径小的一端朝下且在尖端设有通孔(2-1),通过锥筒(2)将筒体(1)分成上、下两部分;筒体(1)下部侧面设有进料口(1-1),底部设有浆料出口(1-2),筒体上部设有清液出口(1-3)。

2.根据权利要求1所述的连续化固液分离设备,其特征在于:筒体(1)下部设有搅拌桨(3),搅拌轴(4)一端位于筒体外部上方连接驱动设备,另一端穿过锥筒的通孔连接搅拌桨,搅拌轴(4)与通孔(2-1)之间不接触形成用于物料通过的缝隙结构。

3.根据权利要求2所述的连续化固液分离设备,其特征在于:所述缝隙的宽度为1~10mm。

4.根据权利要求3所述的连续化固液分离设备,其特征在于:所述锥筒(2)尖端处上方设有多块挡液板(5),挡液板厚度为1~20mm,挡液板下端靠近通孔但不接触搅拌轴。

5.根据权利要求2所述的连续化固液分离设备,其特征在于:所述搅拌桨(3)为锚式、涡轮式、推进式或框式搅拌桨。

6.根据权利要求1~5任意一项所述的连续化固液分离设备,其特征在于:所述的锥筒为滤布结构。

技术总结

本技术提供了一种连续化固液分离设备,包括筒体,筒体内设有锥筒,锥筒口径大的一端朝上且与筒体内壁连接,锥筒口径小的一端朝下且在尖端设有通孔,通过锥筒将筒体分成上、下两部分;筒体下部侧面设有进料口,底部设有浆料出口,筒体上部设有清液出口。本技术通过在筒体内设置锥筒,将其分为上下两部分,并从下部进料,含有固相的浆料在下部混合均匀,随着浆料的持续加入,部分浆料穿过锥筒的通孔进入筒体上部,固相在重力作用下沉降分离,上部的清液从筒体上部的清液出口溢出,筒体下部设有搅拌器,物料充分混合后能够通过底部的浆料出口返回到反应系统回用,或者进行后续的分离再生;能实现连续化生产,设备投入小,使用成本低。

技术研发人员:魏天荣,徐思红,李发春,王杰,游川北,金艳锋,任浩

受保护的技术使用者:湖北三宁化工股份有限公司

技术研发日:20240401

技术公布日:2025/3/16

- 还没有人留言评论。精彩留言会获得点赞!