本技术属于废气处理,特别涉及一种光热协同催化氧化vocs治理设备。

背景技术:

1、挥发性有机物(vocs)是在常温下,沸点50℃至260℃的各种有机化合物。在我国,vocs是指常温下饱和蒸气压大于70pa、常压下沸点在260℃以下的有机化合物,或在20℃条件下,蒸气压大于或者等于10pa且具有挥发性的全部有机化合物。

2、传统的热催化氧化设备需要将有机废气加热到280~400℃之间,能量消耗大。而传统的光催化氧化反应设备虽然能够利用光子能量实现在相对温和条件下净化vocs,但是,由于一般的光催化反应设备有效治理空间小,污染气体通过光催化反应设备的停留时间较短,污染气体并未能被反应净化彻底,且对污染气体的氧化分解作用效率低,多数未能转化为二氧化碳和水,从而降低了vocs的治理效率。

3、现有的光热协同催化技术能在一定温度下通过光能和热能催化催化剂,从而在较低的温度下以较强的反应效率催化氧化vocs,降低能源消耗,提高vocs的治理效率。但是,治理过程中热损失较大,能量利用率较低。

技术实现思路

1、本实用新型目的在于提供一种光热协同催化氧化vocs治理设备,以解决现有技术中光热协同催化氧化技术热损失较大及能量利用率较低的技术问题。

2、为解决上述技术问题所采用的技术方案:

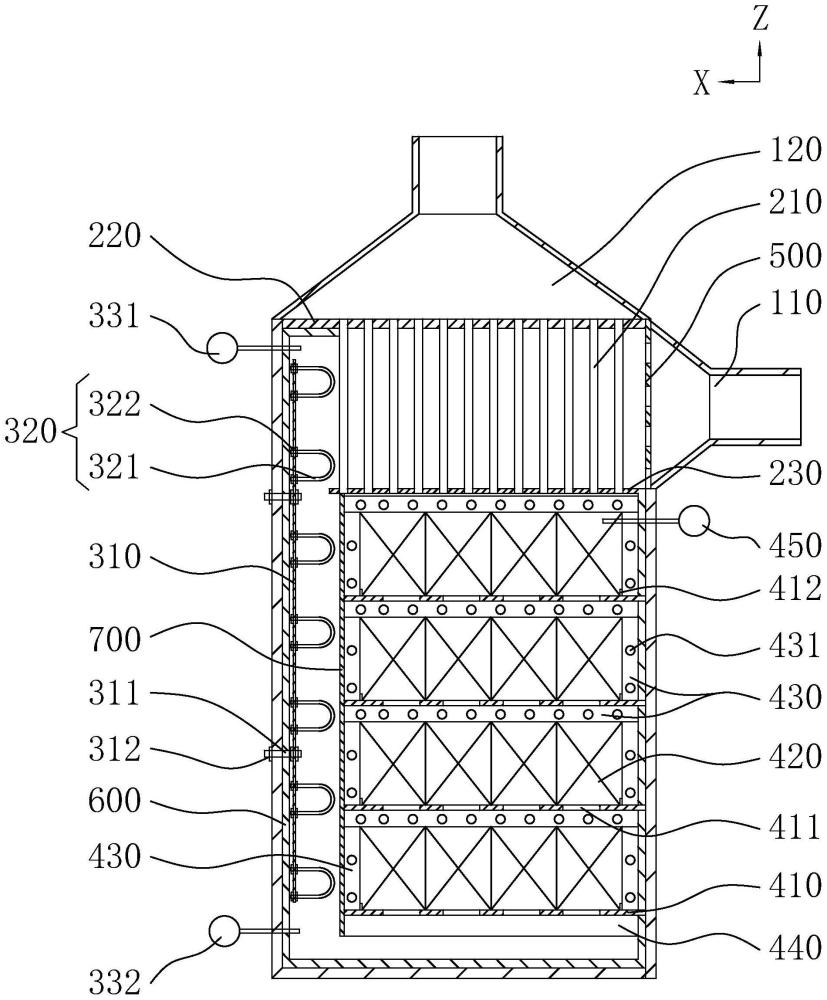

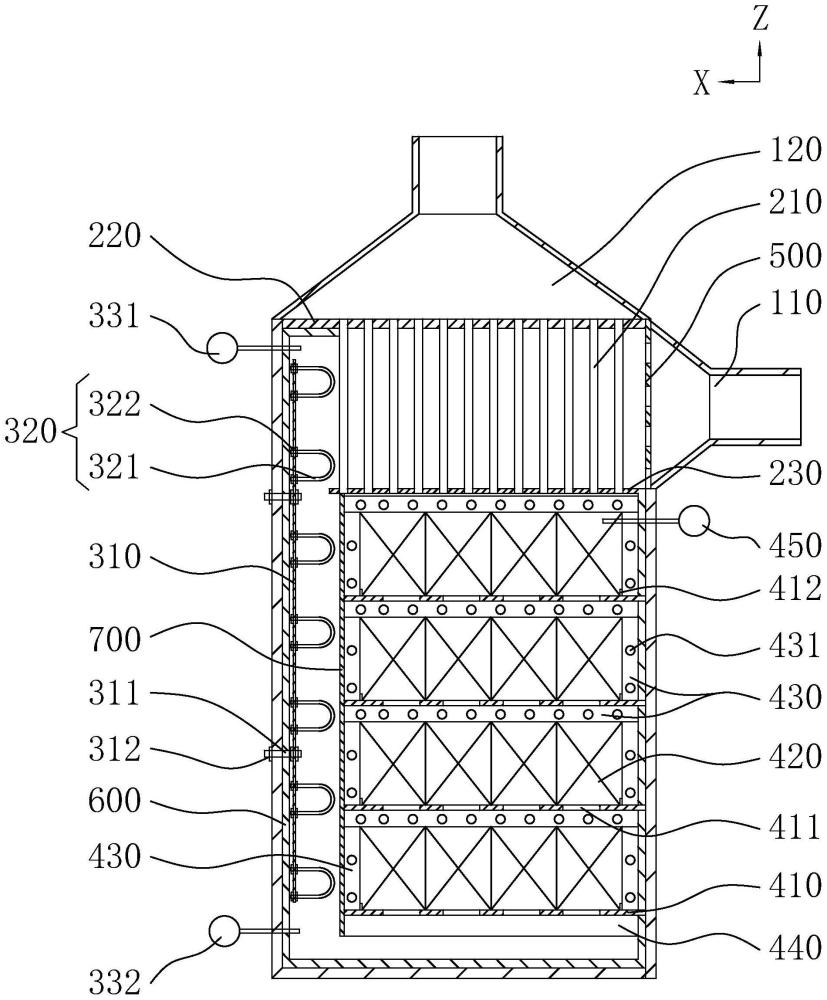

3、本实用新型公开了一种光热协同催化氧化vocs治理设备,包括有炉体,所述炉体中空形成反应腔,所述炉体设有连通所述反应腔的进气口和出气口,所述反应腔包括有分隔设置的换热区、电加热区和光热协同催化氧化区;

4、所述换热区和所述进气口连通,所述换热区内设有多根竖直的换热管,所述换热管分别导通所述光热协同催化氧化区和所述出气口;

5、所述电加热区沿上下方向延伸,所述电加热区沿延伸方向间距设置有若干个加热组件,所述电加热区的上端和下端分别导通所述换热区和所述光热协同催化氧化区;

6、所述光热协同催化氧化区内设有若干个沿上下方向依次铺设的催化剂层,每所述催化剂层均设有紫外光灯管组件。

7、本实用新型至少具有的有益效果是:vocs从进气口进入炉体的反应腔时,优先经过换热区,然后再进入电加热区被加热,以使vocs达到反应温度范围,加热后vocs从电加热区进入光热协同催化氧化区,此时,紫外光灯管组件发出紫外光以激发光热协同催化剂,使光热协同催化剂有效吸收光能并转化为活性氧物种或热能,同时,激发光热协同催化剂本身具有的较好的热催化性能,使vocs发生催化氧化反应并转化为气态且洁净的二氧化碳和水。

8、与热催化氧化反应相比,光热协同催化氧化vocs治理设备的vocs催化氧化反应的所需温度更低,减少能量消耗。与光催化氧化反应相比,vocs需要穿过若干个催化剂层才能到达出气口,延长了vocs与光热协同催化剂的反应时间,且能确保vocs在光热协同催化剂的催化氧化作用下反应完全,提高vocs的治理效率。

9、转化后的反应产物气态的二氧化碳和水从光热协同催化氧化区的上端通过换热管流向出气口,此时,从进气口进入的vocs气流穿过多根换热管,vocs气流和气态的反应产物通过换热管的壁面发生热量交换,以将反应产物的热量传递给vocs,提高热量的利用效率,降低电加热区中若干个加热组件的能量消耗。

10、作为上述技术方案的进一步改进,所述换热区朝向所述进气口的一侧设有气流分布板。

11、通过上述设置,气流分布板能够令vocs气流均匀流向换热区,确保vocs与多根换热管均匀换热,以提高vocs的热交换效率。

12、作为上述技术方案的进一步改进,所述反应腔内设有保温层,所述保温层铺设于所述电加热区和所述光热协同催化氧化区对应的所述炉体的内壁面。

13、通过上述设置,由于电加热区将vocs加热至反应温度范围,光热协同催化氧化区需要激发光热协同催化剂的热催化性能,因此,保温层铺设于电加热区和光热协同催化氧化区对应的炉体内壁面,避免热量通过炉体的内壁面发散至炉体的外壁面,导致热量损失。

14、作为上述技术方案的进一步改进,所述电加热区内设有上下延伸的安装板,所述安装板和所述炉体连接,多个所述加热组件连接于所述安装板上。

15、通过上述设置,多个加热组件通过安装板连接于电加热区,便于在安装多个加热组件后直接将安装板连接于电加热区,避免多个加热组件直接连接于电加热区时,加热组件与炉体的连接结构破坏保温层,影响电加热区内的保温层的保温效果。

16、作为上述技术方案的进一步改进,所述加热组件为加热管本体和紧固螺母,所述加热管本体为u形,所述加热管本体的首端和尾端均穿过所述安装板而与所述紧固螺母螺纹连接。

17、通过上述设置,u形的加热管本体具有结构简单、热效率高、机械强度好等特点,加热管的首端和尾端穿过安装板与紧固螺母连接,以将u形的加热管本体稳固连接于安装板上。

18、作为上述技术方案的进一步改进,位于最下端的所述催化剂层的下方设有气体预处理组件。

19、通过上述设置,vocs在进入光热协同催化氧化区后,先经过气体预处理组件,再向上进入催化剂层,气体预处理组件用于拦截vocs气流中的固态杂质,防止固态杂质进入催化剂层。

20、作为上述技术方案的进一步改进,所述催化剂层包括有从下至上依次铺设的支撑板、所述光热协同催化剂和所述紫外光灯管组件,所述支撑板设有若干个上下导通且均匀布设的通孔。

21、通过上述设置,支撑板用于支撑光热协同催化剂,紫外光灯管组件向光热协同催化剂发出紫外光,以激发光热协同催化剂的光催化反应和热催化反应。支撑板上的均匀布设的通孔能使vocs均匀从下往上穿入催化剂层中,在光热协同催化剂的催化作用下完成vocs的催化氧化反应。

22、作为上述技术方案的进一步改进,所述光热协同催化剂在水平方向连接有所述紫外光灯管组件。

23、通过上述设置,紫外光灯管组件除了位于光热协同催化剂的上方,还位于光热协同催化剂在水平方向的边沿连接,以进一步提高光热协同催化剂的催化效果,提高vocs的治理效率。

24、作为上述技术方案的进一步改进,所述电加热区导通所述换热区和所述光热协同催化氧化区的两端均设有温度传感器。

25、通过上述设置,两个温度传感器分别设置于电加热区的vocs的进口位置和出口位置,温度传感器用于采集vocs气流的实时温度,便于人们实时调整多个加热组件的加热功率,在保证vocs加热温度的同时防止加热过度,降低加热所需的电量消耗。

26、作为上述技术方案的进一步改进,所述炉体设有检修口,所述检修口和所述光热协同催化氧化区水平导通。

27、通过上述设置,便于检修人员通过检修口对光热协同催化氧化区内的光热协同催化剂、紫外光灯光组件等部件进行检修或更换。

技术特征:1.一种光热协同催化氧化vocs治理设备,其特征在于,包括有炉体,所述炉体中空形成反应腔,所述炉体设有连通所述反应腔的进气口和出气口,所述反应腔包括有分隔设置的换热区、电加热区和光热协同催化氧化区;

2.根据权利要求1所述的光热协同催化氧化vocs治理设备,其特征在于,所述换热区朝向所述进气口的一侧设有气流分布板。

3.根据权利要求1所述的光热协同催化氧化vocs治理设备,其特征在于,所述反应腔内设有保温层,所述保温层铺设于所述电加热区和所述光热协同催化氧化区对应的所述炉体的内壁面。

4.根据权利要求3所述的光热协同催化氧化vocs治理设备,其特征在于,所述电加热区内设有上下延伸的安装板,所述安装板和所述炉体连接,多个所述加热组件连接于所述安装板上。

5.根据权利要求4所述的光热协同催化氧化vocs治理设备,其特征在于,所述加热组件为加热管本体和紧固螺母,所述加热管本体为u形,所述加热管本体的首端和尾端均穿过所述安装板而与所述紧固螺母螺纹连接。

6.根据权利要求1所述的光热协同催化氧化vocs治理设备,其特征在于,位于最下端的所述催化剂层的下方设有气体预处理组件。

7.根据权利要求1所述的光热协同催化氧化vocs治理设备,其特征在于,所述催化剂层包括有从下至上依次铺设的支撑板、所述光热协同催化剂和所述紫外光灯管组件,所述支撑板设有若干个上下导通且均匀布设的通孔。

8.根据权利要求7所述的光热协同催化氧化vocs治理设备,其特征在于,所述光热协同催化剂在水平方向连接有所述紫外光灯管组件。

9.根据权利要求1所述的光热协同催化氧化vocs治理设备,其特征在于,所述电加热区导通所述换热区和所述光热协同催化氧化区的两端均设有温度传感器。

10.根据权利要求1所述的光热协同催化氧化vocs治理设备,其特征在于,所述炉体设有检修口,所述检修口和所述光热协同催化氧化区水平导通。

技术总结本技术公开一种光热协同催化氧化VOCs治理设备,包括有炉体,炉体中空形成反应腔,炉体设有连通反应腔的进气口和出气口,反应腔包括有分隔设置的换热区、电加热区和光热协同催化氧化区;换热区和进气口连通,换热区内设有多根竖直的换热管,换热管分别导通光热协同催化氧化区和出气口;电加热区沿上下方向延伸,电加热区沿延伸方向间距设置有若干个加热组件,电加热区的上端和下端分别导通换热区和光热协同催化氧化区;光热协同催化氧化区内设有若干个沿上下方向依次铺设的催化剂层,每催化剂层均设有光热协同催化剂和紫外光灯管组件。本技术能够解决现有的光热协同催化氧化技术热损失较大及能量利用率较低的问题。

技术研发人员:刘莹,钟剑平,王文亮,王克亮

受保护的技术使用者:广东环境保护工程职业学院

技术研发日:20240401

技术公布日:2024/12/19