一种有机硅树脂粉生产用搅拌装置的制作方法

本技术涉及有机硅树脂粉生产领域,具体涉及一种有机硅树脂粉生产用搅拌装置。

背景技术:

1、有机硅树脂粉是高度交联的网状结构的聚有机硅氧烷,通常是用甲基三氯硅烷、二甲基二氯硅烷、苯基三氯硅烷、二苯基二氯硅烷或甲基苯基二氯硅烷的各种混合物,在有机溶剂如甲苯存在下,在较低温度下加水分解,得到酸性水解物,经过检索,现有技术(申请号:cn202321798046.3),文中记载了“下传动盘通过内转轴驱动下搅拌叶转动,下传动盘通过外转轴驱动上搅拌叶转动,下搅拌叶与上搅拌叶的转动方向相反,下搅拌叶与上搅拌叶竖向设置,可对搅拌箱内部的物料进行均匀且充分的搅拌工作,使得搅拌箱内部的上层溶液与下层溶液进行快速的融合,增加有机硅树脂粉的搅拌加热速度,满足有机硅树脂粉生产的工作要求”,但是现有技术中多种配料通过加料口加入搅拌箱内会出现局部堆积容易产生结团现象,结团的配料搅拌不充分影响粒径分布窄的有机硅树脂粉生产质量的问题。

技术实现思路

1、为克服现有技术所存在的缺陷,现提供一种有机硅树脂粉生产用搅拌装置,以解决在现有技术中多种配料通过加料口加入搅拌箱内会出现局部堆积容易产生结团现象,结团的配料搅拌不充分影响粒径分布窄的有机硅树脂粉生产质量的问题题。

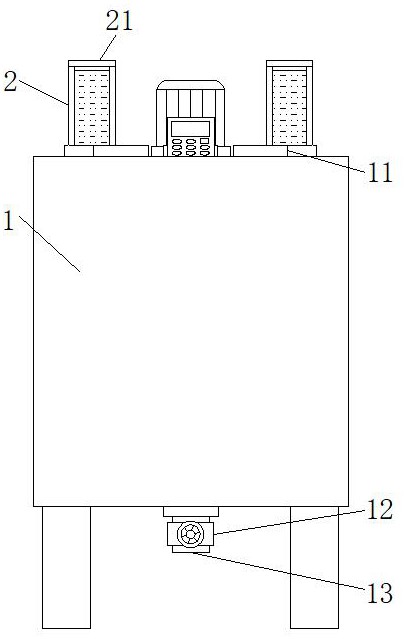

2、为实现上述目的,提供一种有机硅树脂粉生产用搅拌装置,包括:搅拌机体和配料筒,所述搅拌机体上表面通过定位环插接有配料筒,

3、所述搅拌机体上端面开设有进料口,所述进料口下端分布有环形加料框,所述环形加料框内侧端通过联轴件与转动轴相连接,所述环形加料框内侧框面设置有导料斜坡和下料槽口;且下料槽口承接分布在导料斜坡的低侧处,所述环形加料框框壁等距固定有橡胶凸块,所述搅拌机体上端内壁通过轴承块连接有混合柱,所述混合柱柱面焊接有混合杆。

4、进一步的,所述搅拌机体下端面连接有排料管,所述排料管表面安装有控制阀,所述搅拌机体侧壁内安装有加热器。

5、进一步的,所述搅拌机体上表面中部固定有搅拌电机,所述搅拌电机下端连接有转动轴,所述转动轴表面焊接固定有第一搅拌叶和第二搅拌叶。

6、进一步的,所述第一搅拌叶侧端安装有刮板;且刮板与搅拌机体内侧壁相接触,所述第二搅拌叶分布在第一搅拌叶下端处。

7、进一步的,所述配料筒上端盖合有筒盖,所述搅拌机体表面焊接有定位环;且定位环与环形分布的进料口相对应。

8、进一步的,所述混合柱呈等距环形分布在环形加料框内侧处;且橡胶凸块与混合柱呈交错分布对应。

9、进一步的,所述环形加料框、联轴件、导料斜坡、橡胶凸块、下料槽口、混合柱和混合杆构成搅拌机体分散式加料机构。

10、本实用新型的有益效果在于,本实用新型的有机硅树脂粉生产用搅拌装置利用搅拌机体表面多组进料口,通过环形加料框旋转承接下落的有机硅树脂粉配料,使多种有机硅树脂粉配料均匀的下落至环形加料框内,便于多种有机硅树脂粉配料均匀分散的加入搅拌装置中,避免每种配料出现局部堆积、结团的情况,加快有机硅树脂粉搅拌生产效率,通过环形加料框内侧壁的橡胶凸块推动多组混合柱转动,将环形加料框内的多种有机硅树脂粉配料初步混合后排出,增强搅拌装置的充分搅拌效果,保障搅拌装置更加高效的混合搅拌均匀,提高粒径分布窄的有机硅树脂粉的生产质量。

技术特征:

1.一种有机硅树脂粉生产用搅拌装置,包括:搅拌机体(1)和配料筒(2),所述搅拌机体(1)上表面通过定位环(11)插接有配料筒(2),其特征在于:

2.根据权利要求1所述的一种有机硅树脂粉生产用搅拌装置,其特征在于,所述搅拌机体(1)下端面连接有排料管(13),所述排料管(13)表面安装有控制阀(12),所述搅拌机体(1)侧壁内安装有加热器(15)。

3.根据权利要求1所述的一种有机硅树脂粉生产用搅拌装置,其特征在于,所述搅拌机体(1)上表面中部固定有搅拌电机(51),所述搅拌电机(51)下端连接有转动轴(52),所述转动轴(52)表面焊接固定有第一搅拌叶(5)和第二搅拌叶(54)。

4.根据权利要求3所述的一种有机硅树脂粉生产用搅拌装置,其特征在于,所述第一搅拌叶(5)侧端安装有刮板(53);且刮板(53)与搅拌机体(1)内侧壁相接触,所述第二搅拌叶(54)分布在第一搅拌叶(5)下端处。

5.根据权利要求1所述的一种有机硅树脂粉生产用搅拌装置,其特征在于,所述配料筒(2)上端盖合有筒盖(21),所述搅拌机体(1)表面焊接有定位环(11);且定位环(11)与环形分布的进料口(14)相对应。

6.根据权利要求1所述的一种有机硅树脂粉生产用搅拌装置,其特征在于,所述混合柱(4)呈等距环形分布在环形加料框(3)内侧处;且橡胶凸块(33)与混合柱(4)呈交错分布对应。

7.根据权利要求1所述的一种有机硅树脂粉生产用搅拌装置,其特征在于,所述环形加料框(3)、联轴件(31)、导料斜坡(32)、橡胶凸块(33)、下料槽口(34)、混合柱(4)和混合杆(42)构成搅拌机体(1)分散式加料机构。

技术总结

本技术提供了一种有机硅树脂粉生产用搅拌装置,涉及有机硅树脂粉生产领域,包括:搅拌机体和配料筒,所述搅拌机体上表面通过定位环插接有配料筒,所述搅拌机体上端面开设有进料口,所述进料口下端分布有环形加料框,所述环形加料框内侧端通过联轴件与转动轴相连接,所述环形加料框内侧框面设置有导料斜坡和下料槽口;且下料槽口承接分布在导料斜坡的低侧处,所述环形加料框框壁等距固定有橡胶凸块,所述搅拌机体上端内壁通过轴承块连接有混合柱,所述混合柱柱面焊接有混合杆。本技术解决了现有技术中多种配料通过加料口加入搅拌箱内会出现局部堆积容易产生结团现象,结团的配料搅拌不充分影响粒径分布窄的有机硅树脂粉生产质量的问题。

技术研发人员:杜广晞,吴海福,毛伟春,张峰

受保护的技术使用者:杭州昱衡科技有限公司

技术研发日:20240409

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!