一种冷混机的混料输送设备的制作方法

本技术涉及冷混机,具体为一种冷混机的混料输送设备。

背景技术:

1、在发用纤维生产过程中,生产工艺流程是投料、热混、冷混、挤出、纺丝、牵伸以及定型,原料经过热混后温度会达到一百多摄氏度,原料温度较高无法直接进入下道工序,所以需经过一个重要的生产过程就是冷混,冷混的目的一是降低热混原料的温度,二是加入一些小分子辅料。

2、目前冷混工艺与常规混料方式类似,只是在混料过程中增加冷却结构,但目前的冷却方式一般采用风冷,其冷却效率较低,且容易吹走较小的颗粒物,造成原料的浪费,同时用也增加后续的清理步骤。为此,本实用新型提出一种冷混机的混料输送设备,以实现对上述问题的改进。

技术实现思路

1、本实用新型的目的在于提供一种冷混机的混料输送设备,以解决上述背景技术中提出现有冷混机的混料组件对原料的冷却效率较低的问题。

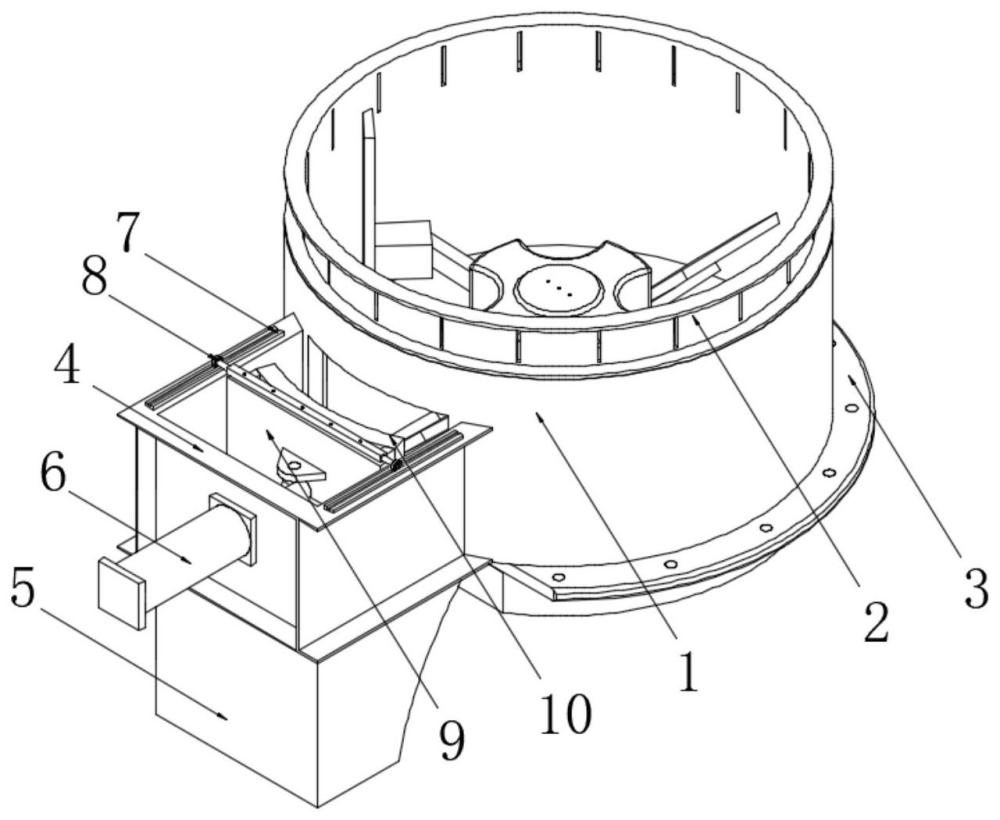

2、为实现上述目的,本实用新型提供如下技术方案:一种冷混机的混料输送设备,包括混料仓;所述混料仓的上部一体设置有散热边沿,且所述混料仓的底部设置有散热仓,其所述散热仓的中部嵌入设置有电机,所述电机的输出轴连接有安装座,所述安装座活动设置于混料仓内部中间位置,所述安装座的周侧间隔安装有搅拌叶与刮板,所述搅拌叶与刮板的外边缘均与所述混料仓的内壁贴合。

3、优选的,所述散热边沿周侧呈环形镂空设置,且所述散热边沿内壁与所述混料仓内壁贴合。

4、优选的,所述混料仓的周侧设置有出料口,其出料口外部固定有支架,所述支架的底部固定有导料仓,所述导料仓与外部输送结构相配合。

5、优选的,所述支架外侧中间位置固定有气缸,所述气缸的活塞端固定有安装板,所述安装板内侧固定有弧形挡板,所述弧形挡板与出料口相配合。

6、优选的,所述安装板活动设置于支架内部,且所述安装板的上侧面经轴杆连接有滚轮,所述滚轮配合设置有导轨,其所述导轨固定于支架上侧面边缘。

7、优选的,所述混料仓的底部固定有环形定位板,所述环形定位板与外部支撑面固定。

8、优选的,所述散热仓内置冷凝管,其所述冷凝管与所述混料仓的底部贴合设置。

9、优选的,所述搅拌叶的端部为扇形扭曲结构,而所述刮板的端部为活动结构。

10、与现有技术相比,本实用新型的有益效果是:

11、本实用新型通过设置散热边沿以及散热仓对混料仓中的热原料的加速散热,加快冷混进度,同时设置刮板结构对混料仓的内壁的清理,避免在混料过程中,其内壁黏附较多原料,影响混料程度;

12、具体的,该设备以冷混结构为主,通过设置混料仓对热原料的存储,以电机带动安装座旋转,与安装座相对固定的搅拌叶与刮板同步旋转,搅拌叶旋转过程中,不断对热原料的翻动,加速原料的混合,同时加快原料的散热,而刮板则持续与混料仓的内壁接触,对混料仓内壁黏附的原料进行刮除,在混合过程中,混料仓中热原料中存储的热量不断散出,并且在散热仓的低温中和作用下,实现对热原料的快速散热。

技术特征:

1.一种冷混机的混料输送设备,包括混料仓(1);其特征在于:所述混料仓(1)的上部一体设置有散热边沿(2),且所述混料仓(1)的底部设置有散热仓(14),其所述散热仓(14)的中部嵌入设置有电机(15),所述电机(15)的输出轴连接有安装座(11),所述安装座(11)活动设置于混料仓(1)内部中间位置,所述安装座(11)的周侧间隔安装有搅拌叶(12)与刮板(13),所述搅拌叶(12)与刮板(13)的外边缘均与所述混料仓(1)的内壁贴合。

2.根据权利要求1所述的一种冷混机的混料输送设备,其特征在于:所述散热边沿(2)周侧呈环形镂空设置,且所述散热边沿(2)内壁与所述混料仓(1)内壁贴合。

3.根据权利要求1所述的一种冷混机的混料输送设备,其特征在于:所述混料仓(1)的周侧设置有出料口,其出料口外部固定有支架(4),所述支架(4)的底部固定有导料仓(5),所述导料仓(5)与外部输送结构相配合。

4.根据权利要求3所述的一种冷混机的混料输送设备,其特征在于:所述支架(4)外侧中间位置固定有气缸(6),所述气缸(6)的活塞端固定有安装板(9),所述安装板(9)内侧固定有弧形挡板(10),所述弧形挡板(10)与出料口相配合。

5.根据权利要求4所述的一种冷混机的混料输送设备,其特征在于:所述安装板(9)活动设置于支架(4)内部,且所述安装板(9)的上侧面经轴杆连接有滚轮(8),所述滚轮(8)配合设置有导轨(7),其所述导轨(7)固定于支架(4)上侧面边缘。

6.根据权利要求1所述的一种冷混机的混料输送设备,其特征在于:所述混料仓(1)的底部固定有环形定位板(3),所述环形定位板(3)与外部支撑面固定。

7.根据权利要求1所述的一种冷混机的混料输送设备,其特征在于:所述散热仓(14)内置冷凝管,其所述冷凝管与所述混料仓(1)的底部贴合设置。

8.根据权利要求1所述的一种冷混机的混料输送设备,其特征在于:所述搅拌叶(12)的端部为扇形扭曲结构,而所述刮板(13)的端部为活动结构。

技术总结

本技术涉及冷混机技术领域,具体为一种冷混机的混料输送设备,包括混料仓;所述混料仓的上部一体设置有散热边沿,且所述混料仓的底部设置有散热仓,其所述散热仓的中部嵌入设置有电机,所述电机的输出轴连接有安装座,所述安装座活动设置于混料仓内部中间位置,所述安装座的周侧间隔安装有搅拌叶与刮板,所述搅拌叶与刮板的外边缘均与所述混料仓的内壁贴合,所述搅拌叶的端部为扇形扭曲结构,而所述刮板的端部为活动结构。本技术通过设置散热边沿以及散热仓对混料仓中的热原料的加速散热,加快冷混进度,同时设置刮板结构对混料仓的内壁的清理,避免在混料过程中,其内壁黏附较多原料,影响混料程度。

技术研发人员:于磊,崔宾,赵凯

受保护的技术使用者:石家庄锐博恩饲料机械有限公司

技术研发日:20240425

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!