自动配墨装置的制作方法

本技术涉及印刷,特别是涉及一种自动配墨装置。

背景技术:

1、在显示屏的盖板生产中,通常需要使用印刷工艺,目前的盖板的印刷生产中,传统的油墨调配方式大多依赖于人工操作,由于是人工操作,故而难免因为人为因素而出现配墨错误等操作问题,进而导致产品出现异常。

2、鉴于以上,提出一种自动配墨装置,从而减少人工的参与,进而提高配墨的效率。

技术实现思路

1、本实用新型的目的是克服现有技术中的不足之处,提供一种能够提高配墨效率的自动配墨装置。

2、本实用新型的目的是通过以下技术方案来实现的:

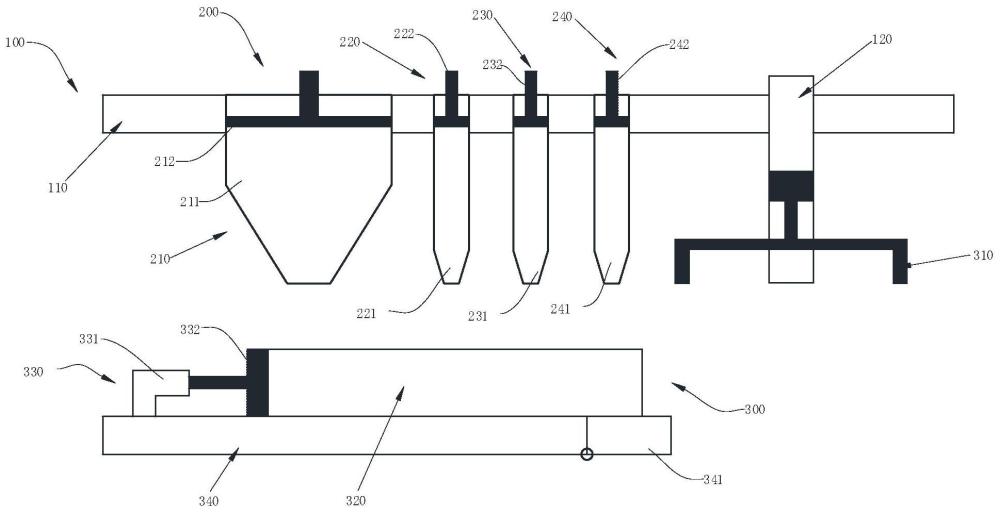

3、一种自动配墨装置,包括:位移组件、注料组件及搅拌组件;所述注料组件包括油墨注料件、稀释剂注料件及固化剂注料件,所述油墨注料件、所述稀释剂注料件及所述固化剂注料件分别设置于所述位移模组上,所述位移模组用于带动所述油墨注料件、所述稀释剂注料件及所述固化剂注料件进行横向往复式位移;所述搅拌组件包括搅拌模组及油墨搅拌盒,所述注料组件位于所述油墨搅拌盒的上方,且所述搅拌模组与所述位移组件连接,所述位移组件还用于带动所述搅拌模组进行横向往复式位移及升降往复式位移,所述油墨注料件、所述稀释剂注料件及所述固化剂注料件中的对应的物料注入进所述油墨搅拌盒后,所述搅拌模组用于对所述油墨搅拌盒内的物料进行搅拌操作。

4、在其中一个实施例中,所述位移组件包括横向位移模组及升降模组,所述油墨注料件、所述稀释剂注料件及所述固化剂注料件分别设置于所述横向位移模组上,且所述升降模组设置于所述横向位移模组上,所述搅拌模组设置于所述升降模组上,所述横向位移模组用于带动所述油墨注料件、所述稀释剂注料件、所述固化剂注料件及所述搅拌模组进行横向往复式位移,所述升降模组用于带动所述搅拌模组向所述油墨搅拌盒的方向进行往复式升降运动。

5、在其中一个实施例中,所述油墨注料件包括油墨储料盒、油墨注料推杆及油墨推杆气缸,所述油墨注料推杆容置于所述油墨储料盒内,所述油墨注料推杆与所述油墨推杆气缸连接,所述油墨推杆气缸用于带动所述油墨注料推杆对所述油墨储料盒内的油墨进行推料操作。

6、在其中一个实施例中,所述稀释剂注料件包括稀释剂储料盒、稀释剂注料推杆及稀释剂推杆气缸,所述稀释剂注料推杆容置于所述稀释剂储料盒内,所述稀释剂注料推杆与所述稀释剂推杆气缸连接,所述稀释剂推杆气缸用于带动所述稀释剂注料推杆对所述稀释剂储料盒内的稀释剂进行推料操作。

7、在其中一个实施例中,所述固化剂注料件包括固化剂储料盒、固化剂注料推杆及固化剂推杆气缸,所述固化剂注料推杆容置于所述固化剂储料盒内,所述固化剂注料推杆与所述固化剂推杆气缸连接,所述固化剂推杆气缸用于带动所述固化剂注料推杆对所述固化剂储料盒内的固化剂进行推料操作。

8、在其中一个实施例中,所述油墨储料盒的出料端呈上宽下窄的锥形结构,所述稀释剂储料盒的出料端呈上宽下窄的锥形结构,且所述固化剂储料盒的出料端呈上宽下窄的锥形结构。

9、在其中一个实施例中,所述注料组件还包括助剂注料件,所述助剂注料件设置于所述横向位移模组上,所述横向位移模组用于带动所述助剂注料件进行横向往复式位移。

10、在其中一个实施例中,所述助剂注料件包括助剂储料盒、助剂注料推杆及助剂推杆气缸,所述助剂注料推杆容置于所述助剂储料盒内,所述助剂注料推杆与所述助剂推杆气缸连接,所述助剂推杆气缸用于带动所述助剂注料推杆对所述助剂储料盒内的助剂进行推料操作。

11、在其中一个实施例中,所述搅拌组件还包括油墨推动件,所述油墨推动件包括油墨推动气缸及油墨推动杆,所述油墨推动气缸与所述油墨推动杆连接,且所述油墨推动杆滑动容置于所述油墨搅拌盒内,所述油墨推动气缸用于带动所述油墨推动杆在所述油墨搅拌盒内进行横向往复式位移。

12、在其中一个实施例中,所述搅拌组件还包括固定座,所述油墨推动件及所述油墨搅拌盒分别安装于所述固定座上,且所述油墨搅拌盒上开设有出料孔,所述固定座对应所述出料孔处安装有油墨出口开关。

13、与现有技术相比,本实用新型至少具有以下优点:

14、本实用新型的自动配墨装置通过设置位移组件、注料组件及搅拌组件,从而能够通过位移组件带动注料组件实现横向往复位移,亦即使得油墨注料件、稀释剂注料件及固化剂注料件能够移动到油墨搅拌盒的上方,并将对应物料自动注入进油墨搅拌盒内,同时通过位移组件带动搅拌模组向油墨搅拌盒处移动,从而实现通过搅拌模组对所述油墨搅拌盒内的物料进行搅拌操作,如此,便可以实现对油墨的自动配料操作,以减少人工的参与,从而避免人工操作而出现配墨异常,同时提高配墨效率及产品的良品率。

技术特征:

1.一种自动配墨装置,其特征在于,包括:

2.根据权利要求1所述的自动配墨装置,其特征在于,所述位移组件包括横向位移模组及升降模组,所述油墨注料件、所述稀释剂注料件及所述固化剂注料件分别设置于所述横向位移模组上,且所述升降模组设置于所述横向位移模组上,所述搅拌模组设置于所述升降模组上,所述横向位移模组用于带动所述油墨注料件、所述稀释剂注料件、所述固化剂注料件及所述搅拌模组进行横向往复式位移,所述升降模组用于带动所述搅拌模组向所述油墨搅拌盒的方向进行往复式升降运动。

3.根据权利要求2所述的自动配墨装置,其特征在于,所述油墨注料件包括油墨储料盒、油墨注料推杆及油墨推杆气缸,所述油墨注料推杆容置于所述油墨储料盒内,所述油墨注料推杆与所述油墨推杆气缸连接,所述油墨推杆气缸用于带动所述油墨注料推杆对所述油墨储料盒内的油墨进行推料操作。

4.根据权利要求3所述的自动配墨装置,其特征在于,所述稀释剂注料件包括稀释剂储料盒、稀释剂注料推杆及稀释剂推杆气缸,所述稀释剂注料推杆容置于所述稀释剂储料盒内,所述稀释剂注料推杆与所述稀释剂推杆气缸连接,所述稀释剂推杆气缸用于带动所述稀释剂注料推杆对所述稀释剂储料盒内的稀释剂进行推料操作。

5.根据权利要求4所述的自动配墨装置,其特征在于,所述固化剂注料件包括固化剂储料盒、固化剂注料推杆及固化剂推杆气缸,所述固化剂注料推杆容置于所述固化剂储料盒内,所述固化剂注料推杆与所述固化剂推杆气缸连接,所述固化剂推杆气缸用于带动所述固化剂注料推杆对所述固化剂储料盒内的固化剂进行推料操作。

6.根据权利要求5所述的自动配墨装置,其特征在于,所述油墨储料盒的出料端呈上宽下窄的锥形结构,所述稀释剂储料盒的出料端呈上宽下窄的锥形结构,且所述固化剂储料盒的出料端呈上宽下窄的锥形结构。

7.根据权利要求6所述的自动配墨装置,其特征在于,所述注料组件还包括助剂注料件,所述助剂注料件设置于所述横向位移模组上,所述横向位移模组用于带动所述助剂注料件进行横向往复式位移。

8.根据权利要求7所述的自动配墨装置,其特征在于,所述助剂注料件包括助剂储料盒、助剂注料推杆及助剂推杆气缸,所述助剂注料推杆容置于所述助剂储料盒内,所述助剂注料推杆与所述助剂推杆气缸连接,所述助剂推杆气缸用于带动所述助剂注料推杆对所述助剂储料盒内的助剂进行推料操作。

9.根据权利要求1-8中任意一项所述的自动配墨装置,其特征在于,所述搅拌组件还包括油墨推动件,所述油墨推动件包括油墨推动气缸及油墨推动杆,所述油墨推动气缸与所述油墨推动杆连接,且所述油墨推动杆滑动容置于所述油墨搅拌盒内,所述油墨推动气缸用于带动所述油墨推动杆在所述油墨搅拌盒内进行横向往复式位移。

10.根据权利要求9所述的自动配墨装置,其特征在于,所述搅拌组件还包括固定座,所述油墨推动件及所述油墨搅拌盒分别安装于所述固定座上,且所述油墨搅拌盒上开设有出料孔,所述固定座对应所述出料孔处安装有油墨出口开关。

技术总结

本技术公开了一种自动配墨装置,包括:位移组件、注料组件及搅拌组件;注料组件包括油墨注料件、稀释剂注料件及固化剂注料件,油墨注料件、稀释剂注料件及固化剂储料分别设置于位移模组上;搅拌组件包括搅拌模组及油墨搅拌盒,注料组件位于油墨搅拌盒的上方,且搅拌模组与位移组件连接,搅拌模组用于对油墨搅拌盒内的物料进行搅拌操作。通过位移组件带动注料组件实现横向往复位移,从而使得注料组件能够移动到油墨搅拌盒的正上方,将对应物料自动注入进油墨搅拌盒内,同时通过搅拌模组对油墨搅拌盒内的物料进行搅拌操作,如此,便可以实现对油墨的自动配料操作,以减少人工的参与,从而提高配墨效率及产品的良品率。

技术研发人员:鄞俊锵

受保护的技术使用者:信利光电股份有限公司

技术研发日:20240430

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!