一种气力搅拌结构及应用该结构的预混罐设备的制作方法

本技术涉及物料混合,特别涉及一种气力搅拌结构及应用该结构的预混罐设备。

背景技术:

1、预混罐设备常用于粉料和溶液的溶解混合。例如在电池粉料行业中,将多种粉料加入溶液中进行溶解混合。预混罐主要是利用剪切混合的固液混合机理,通过电机带动叶片旋转,叶片的旋转对液流产生了剪切作用,在混合液的内部造成滑移平面,使得颗粒之间的相对位置发生变化,以达到混合的目的。但是目前这种机械形式的预混罐往往存在以下问题:

2、1.机械预混罐叶片尺寸小,剪切范围小,同时在搅拌轴中心处,易出现涡旋,而产生死区、短路,导致混合不均匀;

3、2.搅拌过程中,因搅拌叶片与材料产生高速碰撞和剪切,易破坏颗粒形貌;

4、3.机械搅拌对液流扰动效率低,为达到混合要求,所需搅拌功率大,需要多组搅拌电机配合使用,结构复杂;

5、4.机械搅拌耐腐蚀要求高,釜内部需设置各种扰流挡板,制造工艺复杂,成本高。

6、有鉴于此,特提出一种气力搅拌结构及应用该结构的预混罐设备。

技术实现思路

1、本实用新型的目的是提供一种气力搅拌结构及应用该结构的预混罐设备,以解决背景技术中指出的问题。

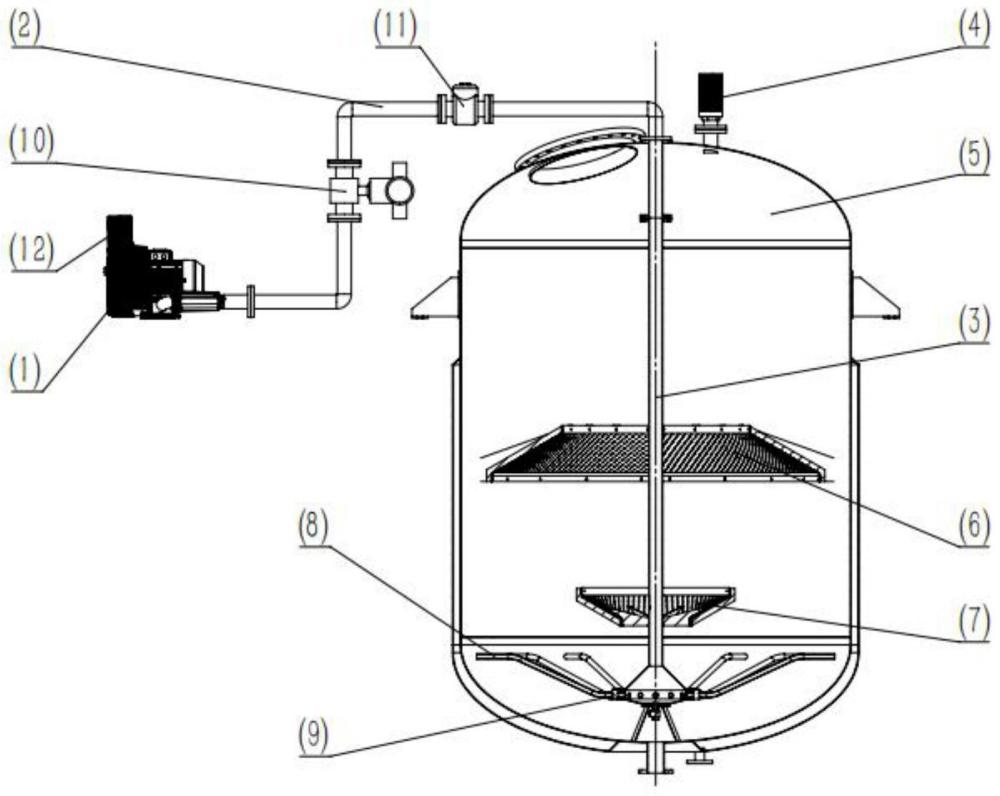

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

3、一种气力搅拌结构,包括主通气管道和配气管道,所述主通气管道竖直设置,所述配气管道倾斜设置,其下端连接所述主通气管的下端,所述配气管道上设有配气孔,所述配气孔倾斜向下设置。

4、在一个优选实施例中,所述配气孔孔径设置为4mm-6mm,优选设置为5mm。

5、在一个优选实施例中,所述配气孔的开孔比设置为0.1%-0.3%,优选设置为0.2%,开孔比为开孔面积与液面面积的比值。

6、在一个优选实施例中,所述配气管道的底部设有竖直向下的气孔。

7、在一个优选实施例中,所述配气管道设有多个,多个所述配气管道环绕所述主通气管道均匀设置。

8、在一个优选实施例中,所述扰流板组件设于所述配气管道的上方。

9、在一个优选实施例中,所述扰流板组件包括扰流板一和扰流板二,所述扰流板一和所述扰流板二采用网孔结构,所述扰流板一设于所述扰流板二的上方,所述扰流板一大于所述扰流板二的面积。

10、在一个优选实施例中,所述扰流板一和所述扰流板二均倾斜设置。

11、一种气力搅拌预混罐设备,包括所述的气力搅拌结构,还包括反应釜釜体、搅拌风机、风机进气管路和卸料口,所述气力搅拌结构设于所述反应釜釜体中,所述风机进气管路连接所述搅拌风机和所述主通气管道,所述卸料口设于所述反应釜釜体底部。

12、在一个优选实施例中,所述配气管道的下端与所述反应釜釜体的底部封头的相对距离设置为50mm-100mm。

13、与现有技术相比,本实用新型具有如下有益效果:

14、1.通过采用风机鼓入压缩空气的形式,用气体搅拌溶液,达到混合的目的。本方案利用压缩空气在溶液中高速流动,使溶液产生冲击和扰动。同时压缩空气在溶液中产生的气泡在浮力作用下上升,由于液相压力的变化以及扰流板的作用,气泡不断重组变大和分散破裂,各物质间不断产生对流,从而使得各种物质相互接触并混合均匀,且不易造成死区和混合不均匀的情况;

15、2.由于是通过气体进行搅拌,没有搅拌叶片碰撞切削,搅拌过程中不会破坏颗粒形貌;气流搅拌产生的磨损较少,产生的金属异物也会相应减少;

16、3.气力搅拌结构相对简单,能量利用率高,单台风机可以达到多组机械电机搅拌的效果,运行能耗低;

17、4.通过风机提供动力,单一风机可为多组预混罐提供动力,可通过流量调节阀控制各个预混罐的风量,扩展性高。

技术特征:

1.一种气力搅拌结构,其特征在于,包括主通气管道和配气管道,所述主通气管道竖直设置,所述配气管道倾斜设置,其下端连接所述主通气管的下端,所述配气管道上设有配气孔,所述配气孔倾斜向下设置。

2.根据权利要求1所述的一种气力搅拌结构,其特征在于,所述配气孔孔径设置为4mm-6mm。

3.根据权利要求1所述的一种气力搅拌结构,其特征在于,所述配气孔的开孔比设置为0.1%-0.3%,开孔比为开孔面积与液面面积的比值。

4.根据权利要求1所述的一种气力搅拌结构,其特征在于,所述配气管道的底部设有竖直向下的气孔。

5.根据权利要求1所述的一种气力搅拌结构,其特征在于,所述配气管道设有多个,多个所述配气管道环绕所述主通气管道均匀设置。

6.根据权利要求1所述的一种气力搅拌结构,其特征在于,还包括扰流板组件,所述扰流板组件设于所述配气管道的上方。

7.根据权利要求6所述的一种气力搅拌结构,其特征在于,所述扰流板组件包括扰流板一和扰流板二,所述扰流板一和所述扰流板二采用网孔结构,所述扰流板一设于所述扰流板二的上方,所述扰流板一大于所述扰流板二的面积。

8.根据权利要求7所述的一种气力搅拌结构,其特征在于,所述扰流板一和所述扰流板二均倾斜设置。

9.一种气力搅拌预混罐设备,其特征在于,包括权利要求1至8中任一项所述的气力搅拌结构,还包括反应釜釜体、搅拌风机、风机进气管路和卸料口,所述气力搅拌结构设于所述反应釜釜体中,所述风机进气管路连接所述搅拌风机和所述主通气管道,所述卸料口设于所述反应釜釜体底部。

10.根据权利要求9所述一种气力搅拌预混罐设备,其特征在于,所述配气管道的下端与所述反应釜釜体的底部封头的相对距离设置为50mm-100mm。

技术总结

本技术公开了一种气力搅拌结构,包括主通气管道和配气管道,所述主通气管道竖直设置,所述配气管道倾斜设置,其下端连接所述主通气管的下端,所述配气管道上设有配气孔,所述配气孔倾斜向下设置。本技术还公开了一种气力搅拌预混罐设备。与现有技术相比,本技术具有混合强度大、混合均匀、结构简单以及成本低廉的优点。

技术研发人员:范永超,华斌,刘均益

受保护的技术使用者:湖南经源科技有限公司

技术研发日:20240507

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!