一种窄分布嵌段聚醚合成反应釜的制作方法

本技术涉及窄分布嵌段聚醚生产,具体为一种窄分布嵌段聚醚合成反应釜。

背景技术:

1、窄分布嵌段聚醚是一种非离子型表面活性剂,具有良好的润滑、润湿、乳化和分散能力,可用于金属加工和工业清洗等领域,突出的优点在于具有高润滑性能,主要用于金属加工过程中所用到的全合成切割液、微乳液等金属加工液配方中,能够增加切割、磨削等加工过程的润滑性能,降低摩擦,在窄分布嵌段聚醚合成的过程中通常使用一种窄分布嵌段聚醚合成反应釜作为反应容器,首先将原料按照比例进行称量,然后逐一添加到反应釜内,再加入适量的催化剂,使得窄分布嵌段聚醚的合成原料在反应釜中进行反应。

2、窄分布嵌段聚醚在合成的过程中需要添加较多种类的原料,在实际生产中,需要人工逐一将原料添加至反应釜内,且为保证窄分布嵌段聚醚的使用效果可能需要再不同的时段将不同的原料加入到反应釜中,操作繁琐,且人工的工作强度较大,因此,针对上述问题提出一种窄分布嵌段聚醚合成反应釜。

技术实现思路

1、本实用新型的目的在于提供一种窄分布嵌段聚醚合成反应釜,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

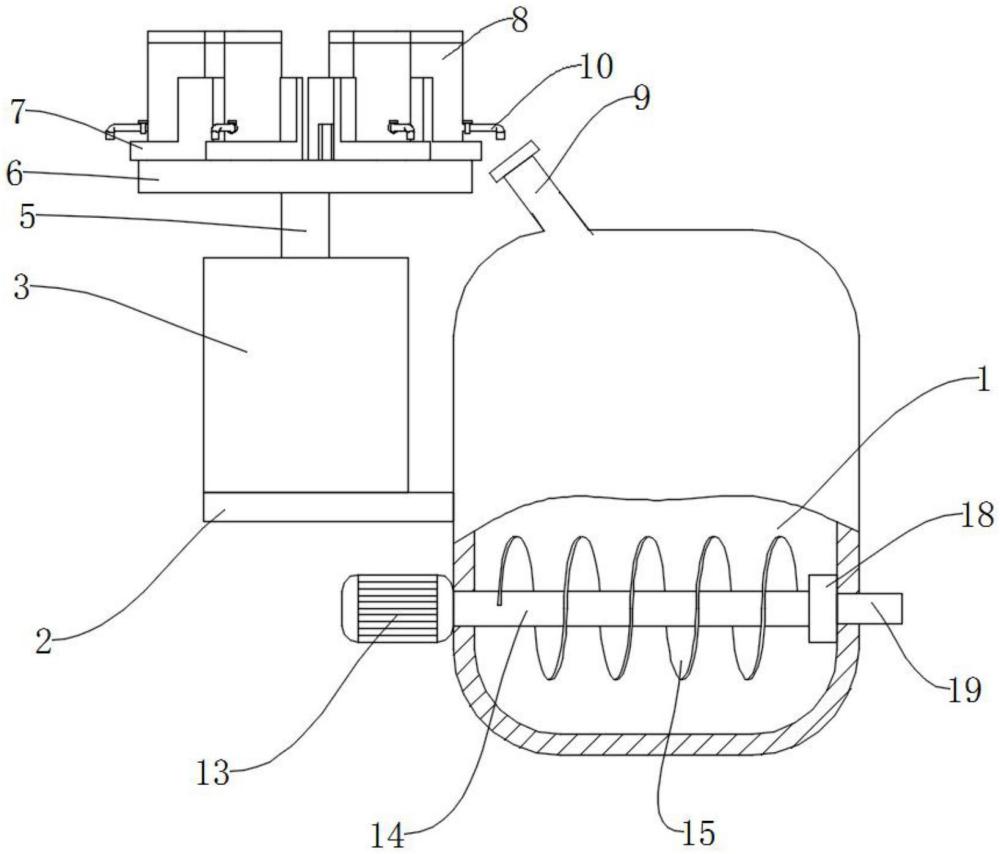

3、一种窄分布嵌段聚醚合成反应釜,包括釜体、进料口和出料口,所述釜体的外侧固定连接有安装板,所述安装板的上端面固定连接有防护壳,所述防护壳的内侧安装有伺服电机,所述伺服电机的输出轴末端固定连接有贯穿防护壳的连接轴杆,所述连接轴杆远离伺服电机输出轴的一端固定连接有安装盘,所述安装盘的上端面固定连接有卡座,所述卡座的内侧卡合有储料罐,所述储料罐的一侧连通有呈l型设置的出料管,所述出料管的外侧安装有计量阀,所述卡座的一侧安装有用于控制计量阀的控制器。

4、优选的,所述釜体的外侧安装有电动机,所述电动机的输出轴末端固定连接有连接杆,所述连接杆远离电动机的输出轴的一端转动有安装块,所述安装块的外侧固定连接有以同一圆心呈等角度阵列设置的固定杆,所述固定杆远离安装块的一端固定连接有定位环,所述连接杆的外侧固定连接有螺旋送料叶片。

5、优选的,所述定位环与釜体的内壁固定连接,所述安装块、固定杆与定位环之间形成的空隙与出料口相连通。

6、优选的,所述卡座以同一圆心呈等角度阵列设置,所述储料罐以同一圆心呈等角度阵列设置。

7、优选的,所述控制器安装在安装盘的上端面,所述控制器与计量阀呈一一对应设置。

8、与现有技术相比,本实用新型的有益效果是:

9、1、本实用新型中,通过设置的伺服电机、连接轴杆、安装盘、卡座、储料罐、出料管、计量阀和控制器等组成的结构,将原料逐一放置在储料罐内,在需要在釜体内加入原料时,通过控制器打开计量阀,使得原料可以从出料管落至进料口,直至落入釜体内,转动板可以带动加入不同原料的储料罐依次转动至进料口的上方进行加料,避免了人工的繁琐操作、减轻了工作强度;

10、2、本实用新型中,通过设置的电动机、连接杆和螺旋送料叶片等组成的结构,电动机的转轴会带动连接杆转动,连接杆带动螺旋送料叶片转动,可以将完成合成的窄分布嵌段聚醚均匀的传送到出料口处,然后从出料口处脱离釜体。

技术特征:

1.一种窄分布嵌段聚醚合成反应釜,包括釜体(1)、进料口(9)和出料口(19),其特征在于:所述釜体(1)的外侧固定连接有安装板(2),所述安装板(2)的上端面固定连接有防护壳(3),所述防护壳(3)的内侧安装有伺服电机(4),所述伺服电机(4)的输出轴末端固定连接有贯穿防护壳(3)的连接轴杆(5),所述连接轴杆(5)远离伺服电机(4)输出轴的一端固定连接有安装盘(6),所述安装盘(6)的上端面固定连接有卡座(7),所述卡座(7)的内侧卡合有储料罐(8),所述储料罐(8)的一侧连通有呈l型设置的出料管(10),所述出料管(10)的外侧安装有计量阀(11),所述卡座(7)的一侧安装有用于控制计量阀(11)的控制器(12)。

2.根据权利要求1所述的一种窄分布嵌段聚醚合成反应釜,其特征在于:所述釜体(1)的外侧安装有电动机(13),所述电动机(13)的输出轴末端固定连接有连接杆(14),所述连接杆(14)远离电动机(13)的输出轴的一端转动有安装块(16),所述安装块(16)的外侧固定连接有以同一圆心呈等角度阵列设置的固定杆(17),所述固定杆(17)远离安装块(16)的一端固定连接有定位环(18),所述连接杆(14)的外侧固定连接有螺旋送料叶片(15)。

3.根据权利要求2所述的一种窄分布嵌段聚醚合成反应釜,其特征在于:所述定位环(18)与釜体(1)的内壁固定连接,所述安装块(16)、固定杆(17)与定位环(18)之间形成的空隙与出料口(19)相连通。

4.根据权利要求1所述的一种窄分布嵌段聚醚合成反应釜,其特征在于:所述卡座(7)以同一圆心呈等角度阵列设置,所述储料罐(8)以同一圆心呈等角度阵列设置。

5.根据权利要求1所述的一种窄分布嵌段聚醚合成反应釜,其特征在于:所述控制器(12)安装在安装盘(6)的上端面,所述控制器(12)与计量阀(11)呈一一对应设置。

技术总结

本技术涉及窄分布嵌段聚醚生产技术领域,尤其为一种窄分布嵌段聚醚合成反应釜,包括釜体、进料口和出料口,所述釜体的外侧固定连接有安装板,所述安装板的上端面固定连接有防护壳,所述防护壳的内侧安装有伺服电机,所述伺服电机的输出轴末端固定连接有贯穿防护壳的连接轴杆,本技术中,通过设置的伺服电机、计量阀和控制器等组成的结构,将原料逐一放置在储料罐内,在需要在釜体内加入原料时,通过控制器打开计量阀,使得原料可以从出料管落至进料口,直至落入釜体内,转动板可以带动加入不同原料的储料罐依次转动至进料口的上方进行加料,避免了人工的繁琐操作、减轻了工作强度。

技术研发人员:郑性能

受保护的技术使用者:南充市聚邦科技有限公司

技术研发日:20240531

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!