一种冲压模具用废料回收设备的制作方法

本申请涉及金属冲压,特别涉及一种冲压模具用废料回收设备。

背景技术:

1、在卡扣冲压生产过程中,冲压模具的连续工作会不可避免地产生大量金属废料。这些废料通常具有长条状或不规则的形状,大小和形态各异,为废料处理带来了显著挑战。

2、然后,现有的废料处理方法需要依赖于人工辅助操作,由于废料不规则,送入到粉碎机内部后,需要人工辅助进行投料,使得长条状的废料板材可以完全进入到粉碎设备中,耗时较长,以至于影响废料处理效率,其次,金属废料边缘锋利,人工辅助操作容易引发工伤事故,存在安全隐患。再者,人工操作需要投入大量的人力资源,增加了生产成本。

3、针对上述问题,现在设计一种冲压模具用废料回收设备。

技术实现思路

1、本申请实施例提供一种冲压模具用废料回收设备,以解决相关技术中现有的废料处理过程中,由于废料不规则,送入到粉碎机内部后,需要人工辅助,影响废料处理效率,以及存在安全隐患的问题。

2、第一方面,提供了一种冲压模具用废料回收设备,包括:

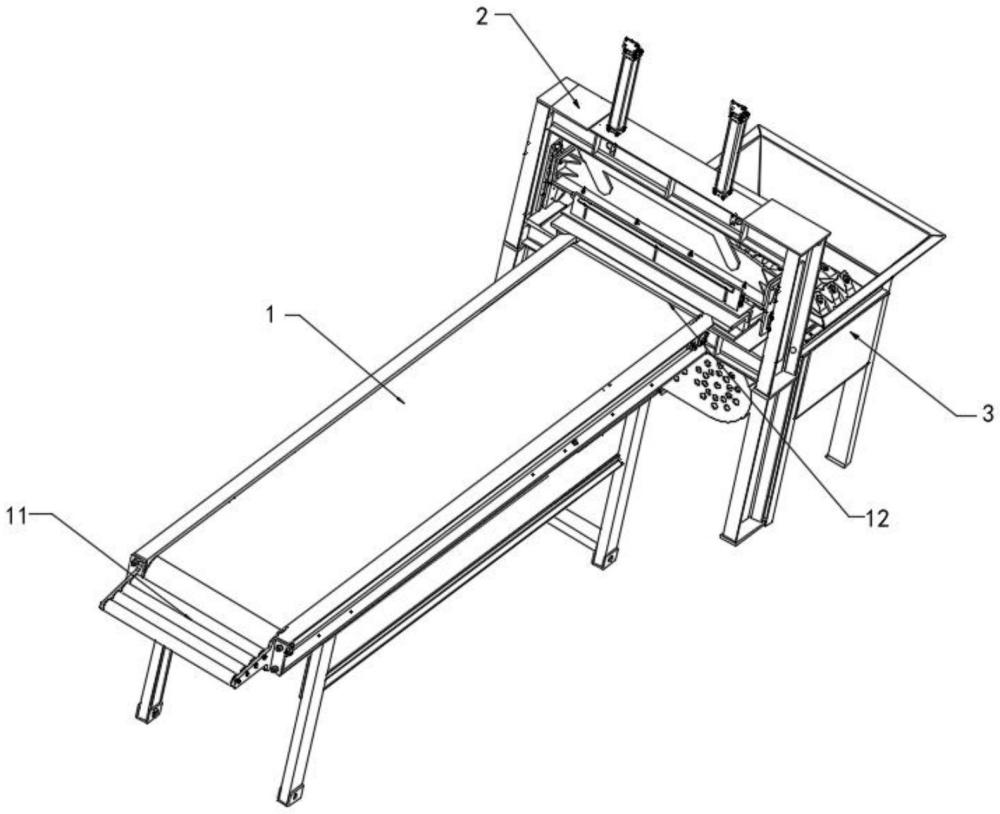

3、输送机,其上具有用于废料输送的上料端和下料端;

4、剪切机构,其设置在输送机的下料端;

5、所述剪切机构包括布置在下料端的机架,所述机架上依次设置有升降件、裁剪刀片和底台,所述升降件与所述裁剪刀片连接,并用于驱动所述裁剪刀片升降,所述裁剪刀片用于裁断废料;

6、粉碎机构,其设置在剪切机构远离输送机的一侧;

7、所述粉碎机构包括仓室、驱动件和一组粉碎轮,一组所述粉碎轮相对转动设置在仓室内部,所述驱动件与所述粉碎轮连接,并用于驱动所述粉碎轮旋转。

8、一些实施例中,所述升降件包括一组气缸和安装架,一组所述气缸相对设置在机架上,所述安装架布置在底台上方,所述气缸活塞杆与所述安装架连接并用于驱动安装架升降,所述裁剪刀片设置在安装架上。

9、一些实施例中,所述底台包括固定座、下刀片、接料板和引料板,所述固定座设置在机架上方,所述下刀片设置在固定座上,所述裁剪刀片和下刀片上下交错分布,所述接料板设置在固定座一侧并用于承接所述下料端输送废料,所述引料板设置在固定座另一端并用于将裁剪后的废料送入粉碎机构。

10、一些实施例中,还包括夹持机构,其包括压板、若干弹簧和若干引导杆,所述压板布置在安装架底部,所述裁剪刀片和压板平行设置,若干所述弹簧依次设置在压板上,所述弹簧;另一端与所述安装架底部连接,所述压板侧壁开设有若干引导孔,所述引导杆设置在对应引导孔内部,所述引导杆一端与安装架连接,若干所述引导杆另一端之间设置有加强条。

11、一些实施例中,还包括引导机构,所述引导机构包括相对设置在安装架两端的滑块,以及相对设置在机架上的滑轨,所述滑块与对应的滑轨滑动配合。

12、一些实施例中,所述驱动件包括壳体和驱动电机,所述粉碎轮的一端延伸至壳体内部,所述粉碎轮上设置有位于壳体内部的齿轮,两个所述齿轮相互啮合,所述粉碎轮的另一端延伸至仓室外部,所述驱动电机设置在仓室上,所述驱动电机输出轴与任一所述粉碎轮的另一端连接。

13、一些实施例中,所述仓室顶部设置有入料斗,所述仓室底部设置有排渣口。

14、本申请实施例提供了一种冲压模具用废料回收设备,通过输送机、机架、升降件、裁剪刀片、底台、驱动件和一组粉碎轮的相互配合,实现了废料处理过程的高度自动化,不仅显著提高了废料处理效率,缩短了处理时间,而且降低了人工参与,从而有效避免了因金属废料边缘锋利而可能引发的工伤事故,确保了操作安全性。同时,经过裁剪和粉碎处理后的废料更易于后续的回收利用,提高了资源利用率,降低了生产成本,展现出了强大的适应性和灵活性,满足了不同形状、大小废料处理的需求。

技术特征:

1.一种冲压模具用废料回收设备,其特征在于,包括:

2.如权利要求1所述的一种冲压模具用废料回收设备,其特征在于:

3.如权利要求2所述的一种冲压模具用废料回收设备,其特征在于:

4.如权利要求3所述的一种冲压模具用废料回收设备,其特征在于:

5.如权利要求4所述的一种冲压模具用废料回收设备,其特征在于:

6.如权利要求1所述的一种冲压模具用废料回收设备,其特征在于:

7.如权利要求1所述的一种冲压模具用废料回收设备,其特征在于:

技术总结

本申请涉及一种冲压模具用废料回收设备,包括:输送机,其上具有用于废料输送的上料端和下料端;剪切机构,其设置在输送机的下料端;所述剪切机构包括布置在下料端的机架,所述机架上依次设置有升降件、裁剪刀片和底台,所述升降件与所述裁剪刀片连接,并用于驱动所述裁剪刀片升降,粉碎机构;所述粉碎机构包括仓室、驱动件和一组粉碎轮,本申请可通过输送机、机架、升降件、裁剪刀片、底台、驱动件和一组粉碎轮的相互配合,实现了废料处理过程的高度自动化,显著提高了废料处理效率,缩短了处理时间,而且降低了人工参与,从而有效避免了因金属废料边缘锋利而可能引发的工伤事故,确保了操作安全性。

技术研发人员:张帅,李孟军

受保护的技术使用者:武汉君盟精密组件有限公司

技术研发日:20240604

技术公布日:2025/3/18

- 还没有人留言评论。精彩留言会获得点赞!