一种垃圾发酵仓渗滤液分离装置的制作方法

本技术涉及垃圾发酵分离,具体为一种垃圾发酵仓渗滤液分离装置。

背景技术:

1、在垃圾发酵时,往往需要采用发酵仓对垃圾进行存储,由于垃圾在发酵过程中,会产生渗滤液,因此需要将渗滤液与垃圾残渣进行分离,现阶段的垃圾发酵仓中产生的渗滤液分离主要采用渗透过滤进行分离,然而这种方式在分离过程中由于发酵液中不仅有水,而且有油或者其他成分,非常容易附着在渗滤液分离装置上,因此需要经常更换分离装置,避免分离装置的污染,而现阶段的垃圾发酵仓更换需要进行停机,操作非常不便,无法快速的实现拆换和清理,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现思路

1、针对现有技术的不足,本实用新型提供了垃圾发酵仓渗滤液分离装置,解决了现有的背景技术问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种垃圾发酵仓渗滤液分离装置,包括发酵仓主体,所述发酵仓主体的底部一体延伸出锥形结构的集流斗,所述集流斗的底部分体连接有固定框架,所述固定框架上装配有渗滤液分离结构;

3、所述渗滤液分离结构包括分离槽,所述固定框架上设置有分离槽,所述分离槽为柱形结构的凹槽,所述分离槽内装配有分离环筒,所述固定框架上设置有分离下水器,所述分离下水器贯穿分离环筒;

4、所述分离环筒为环形结构的板块,所述分离环筒的至少外半周壁面上呈矩阵布置有若干分离筛孔,所述分离环筒的一端连接有调节组件,所述调节组件基于固定框架安装;

5、所述分离下水器安装在固定框架的分离槽内侧,所述分离下水器的两侧与分离环筒的内壁接触。

6、优选的,所述分离环筒的两端设置有一对限位环边,所述分离环筒一侧的限位环边突出于固定框架一侧。

7、优选的,所述调节组件包括旋转轴,所述固定框架的一侧设置有旋转槽,所述旋转槽内装配有旋转轴,所述旋转轴上设置有旋转蜗杆,所述限位环边上设置有旋转蜗轮与旋转蜗杆啮合。

8、优选的,所述分离下水器包括导流板,所述导流板装配在固定框架上,所述导流板从分离环筒的中心穿过,所述导流板上开设有导流槽。

9、优选的,所述导流板的端部设置有至少一对螺杆,所述固定框架上开设有与螺杆匹配的插槽,所述螺杆插装于插槽内,所述螺杆上螺纹连接有螺母反拉在固定框架外部。

10、本实用新型提供了一种垃圾发酵仓渗滤液分离装置。具备以下有益效果:该垃圾发酵仓渗滤液分离装置,位于发酵仓主体的底部设置有固定框架用于对分离环筒以及分离下水器进行安装,分离环筒与分离下水器均采用分体结构安装,二者共同构成了渗滤液分离结构,分离环筒采用外周环面上的筛孔可以对渗滤液进行快速的分离,并且通过分离下水器可以对渗滤液进行导流,便于排出。

技术特征:

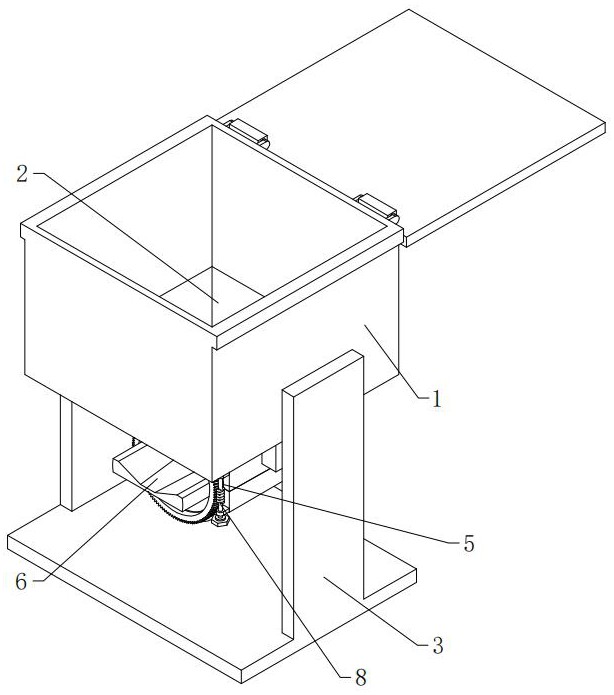

1.一种垃圾发酵仓渗滤液分离装置,包括发酵仓主体(1),所述发酵仓主体(1)的底部一体延伸出锥形结构的集流斗(2),所述集流斗(2)的底部分体连接有固定框架(3),其特征在于,所述固定框架(3)上装配有渗滤液分离结构;

2.根据权利要求1所述的一种垃圾发酵仓渗滤液分离装置,其特征在于,所述分离环筒(5)的两端设置有一对限位环边(81),所述分离环筒(5)一侧的限位环边(81)突出于固定框架(3)一侧。

3.根据权利要求2所述的一种垃圾发酵仓渗滤液分离装置,其特征在于,所述调节组件(8)包括旋转轴(82),所述固定框架(3)的一侧设置有旋转槽,所述旋转槽内装配有旋转轴(82),所述旋转轴(82)上设置有旋转蜗杆(83),所述限位环边(81)上设置有旋转蜗轮(84)与旋转蜗杆(83)啮合。

4.根据权利要求3所述的一种垃圾发酵仓渗滤液分离装置,其特征在于,所述分离下水器(6)包括导流板(61),所述导流板(61)装配在固定框架(3)上,所述导流板(61)从分离环筒(5)的中心穿过,所述导流板(61)上开设有导流槽(62)。

5.根据权利要求4所述的一种垃圾发酵仓渗滤液分离装置,其特征在于,所述导流板(61)的端部设置有至少一对螺杆(63),所述固定框架(3)上开设有与螺杆(63)匹配的插槽,所述螺杆(63)插装于插槽内,所述螺杆(63)上螺纹连接有螺母反拉在固定框架(3)外部。

技术总结

本技术公开了一种垃圾发酵仓渗滤液分离装置,包括发酵仓主体,所述发酵仓主体的底部一体延伸出锥形结构的集流斗,所述集流斗的底部分体连接有固定框架,所述固定框架上装配有渗滤液分离结构;本技术涉及垃圾发酵分离技术领域,该垃圾发酵仓渗滤液分离装置,位于发酵仓主体的底部设置有固定框架用于对分离环筒以及分离下水器进行安装,分离环筒与分离下水器均采用分体结构安装,二者共同构成了渗滤液分离结构,分离环筒采用外周环面上的筛孔可以对渗滤液进行快速的分离,并且通过分离下水器可以对渗滤液进行导流,便于排出。

技术研发人员:宋钢,王维,李成利,范涛,张楠

受保护的技术使用者:沈阳新基发展有限公司

技术研发日:20241023

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!