一种磷铵转鼓造粒方法与流程

本发明涉及造粒,具体涉及一种磷铵转鼓造粒方法。

背景技术:

1、我国作为一个人口大国,粮食的稳定供给关乎国计民生。基于地少人多的现状,作为粮食的粮食-化肥,化肥能保质保量的供给就显得尤为重要,然而,在磷矿资源逐渐贫化,在磷酸生产过程中渣酸占比越来越高的情况下,如何充分利用高含固渣酸生产出适合农业生产的化肥,且在保障产品质量的同时,合理降低生产成本。

2、高含固渣酸通常是指在湿法磷酸生产过程中产生的一种含有较高固体悬浮物的酸性废液。这种渣酸由于含有较高的固体杂质,如磷石膏、未溶解的矿石颗粒等,导致其黏度较大,处理难度较高。对高含固渣酸在磷酸二铵(dap)装置洗涤系统内易沉积堵塞、萃余浓酸流动性差,且渣酸和萃余浓酸在洗涤系统与含氨尾气反应成料浆后,其流动性进一步恶化和管壁频繁结垢的特点,以及料浆停留时间过长影响产品水有比(p2o5水/p2o5)合格率的问题。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种磷铵转鼓造粒方法。

2、为解决上述的技术问题,本发明采用以下技术方案:

3、一种磷铵转鼓造粒方法,包括以下步骤:

4、步骤1)管反槽、预中和槽的预反应:磷酸装置的酸渣、预洗塔的洗涤液、工艺水先进入预洗涤器后再进入管反槽、再加入硫酸,在管反槽进行搅拌反应,反应后由管c输出;

5、磷酸装置的酸渣、预洗塔的洗涤液、尾洗水进入预中和槽,通过预中和槽外壁的蒸汽管对预中和槽的反应料浆温度,由管a、管b输出;

6、步骤2)混合管反应:管a、管c中的液体混合再次反应;

7、步骤3)造粒:混合管反应后的液体进入到造粒机,再加入液氨进行造粒得到产品。

8、进一步的:所述步骤1)中,酸渣进入的温度为40-60℃。

9、进一步的:所述步骤1)中,预中和槽的预反应加热,加热的温度以及管c内流动温度为117-145℃。

10、进一步的:所述步骤3)中,造粒过程中的物料粉尘、以及生产过程产生的废水通过湿线洗涤系统今天洗涤,洗涤后的洗涤液回预洗配酸,再次被利用。

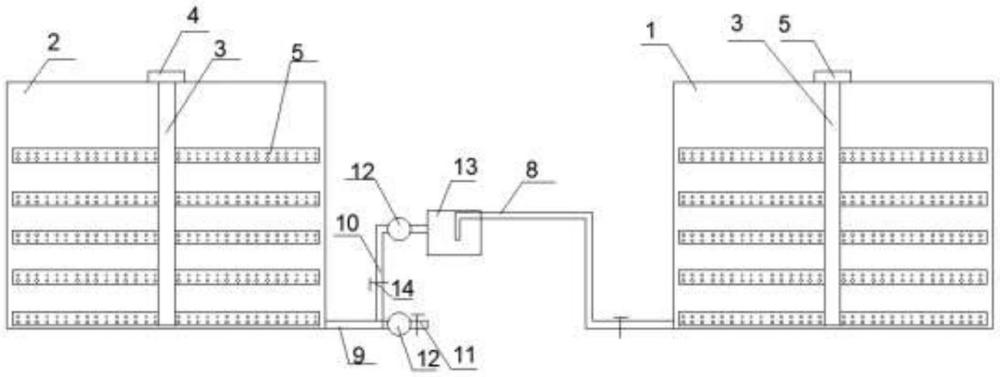

11、进一步的:所述步骤1)和步骤2)中,管反槽、预中和槽的预反应、混合管反应所用装置包括:预中和槽、管反槽、管c、输出管、管a、管b、动力泵、圆柱、输出管;

12、所述预中和槽下部侧壁连接管c;

13、管反槽下部侧壁上设置有输出管,输出管输出端与管a、管b连接,管a、管b上设置有动力泵,管a上设置有圆柱;

14、圆柱设置为两端开口的圆管,管c的输出端延伸至在圆柱内,圆柱侧壁上连接有输出管;

15、所述管c的输出端设置在圆柱内且圆柱内的管c设置为软管;

16、管c与气杆连接,气杆与驱动气泵连接。

17、进一步的:所述预中和槽、管反槽均设置有转轴,转轴由第一电机驱动,转轴下部设置有搅拌桨,搅拌桨上均匀开有流通口。

18、进一步的:所述预中和槽、管反槽顶部设置有固定板,转轴设置在固定板上;所述预中和槽、管反槽、固定板侧壁上均设置有凹槽;

19、预中和槽、固定板的凹槽和管反槽、固定板的凹槽均放置有盖板,盖板侧壁上设置有凸板,盖板上设置有把手。

20、进一步的:所述管a、管b、管c的上均设置有第二控制阀;

21、预中和槽侧壁上螺旋设置有蒸汽管,蒸汽管的进气端上设置有第一控制阀。

22、进一步的:所述圆柱内设置有振动网板,振动网板与第二电机连接。

23、与现有技术相比,本发明的至少具有以下有益效果之一:

24、(1)管a、管b、管c进行反应,实现2+1管反应工艺(a管反+b管反+c管反)。在生产dap期间,管反反应使用高含固渣酸和萃余浓酸,并将渣酸和萃余浓酸绕开洗涤系统直接进入管式反应器,在降低dap生产成本的同时,缓解了渣酸的库存压力,也避免了高含固渣酸和萃余浓酸造成洗涤系统的频繁堵塞。

25、(2)实现了萃余浓酸、渣酸的综合利用,替代传统的用硫酸调节磷铵产品的富余养分,在确保产品质量达标的同时降低生产成本。该方法与原有的造粒系统、洗涤系统以及fcs有机融合,强化了新工艺带来的操作难度,实现了产品富余养分更加灵活度的调节方式。

技术特征:

1.一种磷铵转鼓造粒方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种磷铵转鼓造粒方法,其特征在于:所述步骤1)中,酸渣进入的温度为40-60℃。

3.根据权利要求1所述的一种磷铵转鼓造粒方法,其特征在于:所述步骤1)中,预中和槽的预反应加热,加热的温度为117-145℃。

4.根据权利要求1所述的一种磷铵转鼓造粒方法,其特征在于:所述步骤3)中,造粒过程中的物料粉尘、以及生产过程产生的废水通过湿线洗涤系统今天洗涤,洗涤后的洗涤液回预洗配酸,再次被利用。

5.根据权利要求1所述的一种磷铵转鼓造粒方法,其特征在于:所述步骤1)和步骤2)中,管反槽、预中和槽的预反应、混合管反应所用装置包括:预中和槽(1)、管反槽(2)、管c(8)、输出管(9)、管a(10)、管b(11)、动力泵(12)、圆柱(13)、输出管(25);所述预中和槽(1)下部侧壁连接管c(8);

6.根据权利要求1所述的一种磷铵转鼓造粒方法,其特征在于:所述预中和槽(1)、管反槽(2)均设置有转轴(3),转轴(3)由第一电机(4)驱动,转轴(3)下部设置有搅拌桨(5),搅拌桨(5)上均匀开有流通口。

7.根据权利要求1所述的一种磷铵转鼓造粒方法,其特征在于:所述预中和槽(1)、管反槽(2)顶部设置有固定板(20),转轴(3)设置在固定板(20)上;所述预中和槽(1)、管反槽(2)、固定板(20)侧壁上均设置有凹槽(21);

8.根据权利要求1所述的一种磷铵转鼓造粒方法,其特征在于:所述管a(10)、管b(11)、管c(8)的上均设置有第二控制阀(14);

9.根据权利要求1所述的一种磷铵转鼓造粒方法,其特征在于:所述圆柱(13)内设置有振动网板(18),振动网板(18)与第二电机(19)连接。

技术总结

本发明公开了一种磷铵转鼓造粒方法,包括以下步骤:步骤1)管反槽、预中和槽的预反应:磷酸装置的酸渣、预洗塔的洗涤液、工艺水先进入预洗涤器后再进入管反槽、再加入硫酸,在管反槽进行搅拌反应,反应后由管C输出;磷酸装置的酸渣、预洗塔的洗涤液、尾洗水进入预中和槽,通过预中和槽外壁的蒸汽管对预中和槽的反应料浆温度,由管A、管B输出;步骤2)混合管反应:管A、管C中的液体混合再次反应;步骤3)造粒:混合管反应后的液体进入到造粒机,再加入液氨进行造粒得到产品。管A、管B、管C进行反应,实现2+1管反应工艺(A管反+B管反+C管反)。在生产DAP期间,管反反应使用高含固渣酸和萃余浓酸,并将渣酸和萃余浓酸绕开洗涤系统直接进入管式反应器,在降低DAP生产成本的同时,缓解了渣酸的库存压力,也避免了高含固渣酸和萃余浓酸造成洗涤系统的频繁堵塞。

技术研发人员:高保亮,高正旺

受保护的技术使用者:云南三环中化化肥有限公司

技术研发日:

技术公布日:2025/3/13

- 还没有人留言评论。精彩留言会获得点赞!