一种酯化系统醇水分离塔的制作方法

本发明涉及醇水分离塔,具体为一种酯化系统醇水分离塔。

背景技术:

1、酯化系统中,聚酯反应是生产聚酯树脂的一项重要工艺,酯化反应后产生聚酯树脂、水和乙二醇的水溶液以及部分乙二醇蒸汽和水蒸气,为降低水溶液的含水率,需要分离塔将混合蒸汽中的水蒸气分离出去,因此根据乙二醇和水的沸点不同(乙二醇沸点197.3℃,水沸点100℃),将混合蒸汽的温度降到100-197.3℃之间,则乙二醇蒸汽冷却至液态混合在水溶液中,而水蒸气保持汽态从混合蒸汽中分离出去,当水溶液和混合蒸汽进入分离塔内后,水溶液通过雨淋板以雨淋形式落下与过滤后的自然空气接触热交换,使水溶液和混合蒸汽都降温,乙二醇降温后成为液态混入水溶液中落在分离塔内,而水蒸气从分离塔内排出,同时料泵将分离塔内的水溶液抽出,然而由于水溶液的降温,水溶液中的聚酯树脂容易产生结块,当水溶液中的聚酯树脂在分离塔内结块达到一定程度时,导致料泵抽液不流畅,抽液流量变少,分离塔内的水溶液液位逐渐升高,使空气与雨淋后下落的水溶液以及混合蒸汽接触距离变小,使空气与混合蒸汽的换热效果降低,混合蒸汽中的水蒸气分离效率降低,现有技术通过在分离塔底部安装电机,在分离塔内安装粉碎刀头,通过电机带动刀头转动,使刀头将水溶液中结块成分粉碎,但是电机带动粉碎刀头始终转动,使水溶液一直处于扰动状态,加大水溶液中水分的蒸发,导致水溶液中含水率过低,影响水溶液后续工艺的生产,且分离塔体积庞大,电机的耗电量也庞大,增加了企业的经济负担。

技术实现思路

1、为了解决上述背景技术中所提到的技术问题,本发明提供了一种酯化系统醇水分离塔,采用的技术方案如下:

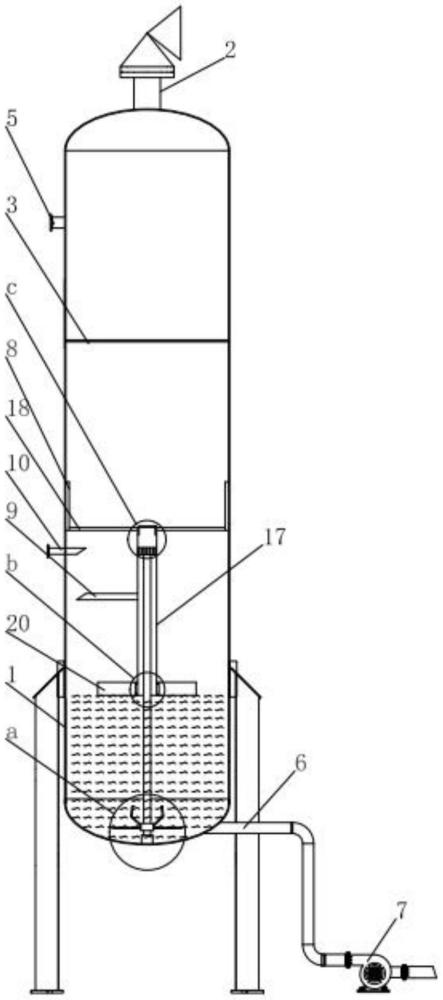

2、包括分离塔,分离塔上部设置有排汽管,分离塔内设置有雨淋板,雨淋板上设置有雨淋孔,分离塔上设置有进料管,分离塔底部设置有排料管,排料管上设置有料泵,分离塔内位于雨淋板下侧设置有气动装置,气动装置包括粉碎机构、转动机构和浮动机构,粉碎机构固定在分离塔底部,粉碎机构上设置有转动机构,转动机构外侧设置有浮动机构,分离塔内壁设置有滑道,滑道上部和下部为封闭结构,浮动机构一端滑动设置在滑道内,浮动机构的切向处设置有连接管,连接管上部为斜切状,分离塔上贯穿有进气管,进气管底部为斜切状,连接管与进气管活动配合相连通。

3、进一步的,粉碎机构包括固定在分离塔内底部的密封轴承,密封轴承上设置有转轴,转轴上设置有刀头,刀头上设置有刀片。

4、进一步的,转动机构包括固定在刀头上的转杆,转杆上设置有叶轮。

5、进一步的,浮动机构包括设置在转杆和叶轮外侧的套管,套管的切向处设置有连接管,套管上设置有滑板,滑板的一端滑动设置在滑道内,套管的上部设置有出气件,套管底部设置有浮动件。

6、进一步的,出气件包括设置在套管上的出气口,出气口上铰接有密封盖,铰接点上设置有l型限位块。

7、进一步的,浮动件包括固定在套管上的插槽,插槽内插接有浮筒。

8、进一步的,浮筒与插槽之间有过螺栓固定,螺栓贯穿浮筒和插槽。

9、本发明具有以下优点:当分离塔内水溶液中结块逐渐增多时,分离塔底部拥塞,料泵抽取水溶液流量变小时,分离塔内的水溶液逐渐增多,液位逐渐升高,浮动机构随着液面的升高而上浮,当浮动机构上的连接管与进气管对接时与进气管形成密封连接,同时受进气管的限位,连接管无法再上移,连接管同时限制浮动机构无法上移,连接管正好切向对着浮动机构内侧的转动机构,此时,进气管内的空气通过连接管吹向转动机构,转动机构转动,转动机构带动粉碎机构转动,粉碎机构对分离塔内水溶液中的结块部分进行粉碎,使料泵抽取水溶液时重新通畅,然后水溶液液位下降,浮动机构跟随液面一起下降,连接管与进气管分离,进气管出来的空气重新与进料管进入的混合蒸汽保持设定的接触距离,本发明通过对空气与混合蒸汽接触距离的自动调控,不但保证了空气与混合蒸汽热交换的效率,保证了混合蒸汽中水蒸气及时与乙二醇蒸汽的分离,同时避免了水溶液中水的蒸发过量,导致水溶液中含水率过度降低,还避免了额外使用电源,增加企业的经济负担。

技术特征:

1.一种酯化系统醇水分离塔,包括分离塔(1),分离塔(1)上部设置有排汽管(2),分离塔(1)内设置有雨淋板(3),雨淋板(3)上设置有雨淋孔(4),分离塔(1)上设置有进料管(5),分离塔(1)底部设置有排料管(6),排料管(6)上设置有料泵(7),其特征在于,分离塔(1)内位于雨淋板(3)下侧设置有气动装置,气动装置包括粉碎机构、转动机构和浮动机构,粉碎机构固定在分离塔底部,粉碎机构上设置有转动机构,转动机构外侧设置有浮动机构,分离塔(1)内壁设置有滑道(8),滑道(8)上部和下部为封闭结构,浮动机构一端滑动设置在滑道(8)内,浮动机构的切向处设置有连接管(9),连接管(9)上部为斜切状,分离塔(1)上贯穿有进气管(10),进气管(10)底部为斜切状,连接管(9)与进气管(10)活动配合相连通。

2.根据权利要求1所述一种酯化系统醇水分离塔,其特征在于,粉碎机构包括固定在分离塔(1)内底部的密封轴承(11),密封轴承(11)上设置有转轴(12),转轴(12)上设置有刀头(13),刀头(13)上设置有刀片(14)。

3.根据权利要求2所述一种酯化系统醇水分离塔,其特征在于,转动机构包括固定在刀头(13)上的转杆(15),转杆(15)上设置有叶轮(16)。

4.根据权利要求1所述一种酯化系统醇水分离塔,其特征在于,浮动机构包括设置在转杆(15)和叶轮(16)外侧的套管(17),套管(17)的切向处设置有连接管(9),套管(17)上设置有滑板(18),滑板(18)的一端滑动设置在滑道(8)内,套管(17)的上部设置有出气件,套管(17)底部设置有浮动件。

5.根据权利要求4所述一种酯化系统醇水分离塔,其特征在于,出气件包括设置在套管(17)上的出气口(22),出气口(22)上铰接有密封盖(23),铰接点上设置有l型限位块(24)。

6.根据权利要求4所述一种酯化系统醇水分离塔,其特征在于,浮动件包括固定在套管(17)上的插槽(19),插槽(19)内插接有浮筒(20)。

7.根据权利要求6所述一种酯化系统醇水分离塔,其特征在于,浮筒(20)与插槽(19)之间有过螺栓(21)固定,螺栓(21)贯穿浮筒(20)和插槽(19)。

技术总结

本发明公开了一种酯化系统醇水分离塔,属于醇水分离塔技术领域,包括分离塔,分离塔上部设置有排汽管,分离塔内设置有雨淋板,雨淋板上设置有雨淋孔,分离塔上设置有进料管,粉碎机构固定在分离塔底部,粉碎机构上设置有转动机构,转动机构外侧设置有浮动机构,分离塔内壁设置有滑道,浮动机构一端滑动设置在滑道内,分离塔上贯穿有进气管,进气管底部为斜切状,连接管与进气管活动配合相连通,本发明通过对空气与混合蒸汽接触距离的自动调控,不但保证了空气与混合蒸汽热交换的效率,保证了混合蒸汽中水蒸气及时与乙二醇蒸汽的分离,同时避免了水溶液中水的蒸发过量,导致水溶液中含水率过度降低,还避免了额外使用电源,增加企业的经济负担。

技术研发人员:杨卫东,李金楼,范昌海,张兴兴,梁博,熊超,王亚平,朱晓东

受保护的技术使用者:连云港石化有限公司

技术研发日:

技术公布日:2025/3/20

- 还没有人留言评论。精彩留言会获得点赞!