船舶双燃料引擎烟气氧化脱甲烷系统及方法与流程

本申请涉及烟气处理,具体涉及一种船舶双燃料引擎烟气氧化脱甲烷系统及方法。

背景技术:

1、随着环保要求的日益严格和能源结构的调整,船舶行业逐渐采用双燃料引擎,如液化天然气(lng)与传统燃料的混合使用,以减少温室气体排放。双燃料引擎在运行过程中,虽然能够显著降低二氧化碳和氮氧化物的排放,但烟气中仍存在一定量的逃逸甲烷(ch4),这是一种强效温室气体,其全球变暖潜势(gwp)远高于二氧化碳。

2、因此,如何高效分解烟气中的逃逸甲烷成为船舶行业亟待解决的技术难题。

技术实现思路

1、本申请技术方案实际解决的技术问题是如何高效分解烟气中的逃逸甲烷。

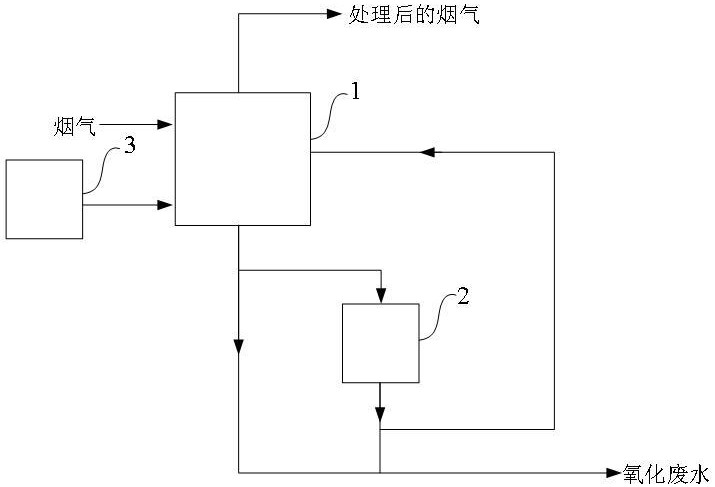

2、为解决上述技术问题,本申请技术方案提供一种船舶双燃料引擎烟气氧化脱甲烷系统,包括:氧化塔、氧化性溶液回收装置和补液装置;其中:所述氧化塔用于输入烟气和氧化性溶液,并输出处理后的烟气、未反应的氧化性溶液,且所述氧化塔包括:底部具有出口的塔体、烟气输入管、烟气输出管;第一反应器,设于所述塔体内,并与所述烟气输入管连通,且底部具有第一输出端;第二反应器,设于所述塔体内,并套设于所述第一反应器的外周,且底部具有第二输出端,其中所述第一输出端伸出所述第二输出端,所述第二反应器的顶部与所述烟气输出管连通,且所述第二反应器的侧壁还设有烟气进入管;第一喷淋组件,用于向所述第一反应器的内部输送氧化性溶液;第二喷淋组件,用于向所述第二反应器的外部输送氧化性溶液;所述氧化性溶液回收装置包括进液端和出液端,且所述进液端与所述塔体的底部的出口连通,所述出液端与所述第一喷淋组件、所述第二喷淋组件连通;所述补液装置与所述塔体连通,用于补充氧化性溶液。

3、在一些实施例中,所述第一输出端包括至少两个导风管,每个所述导风管末端的出风口共同朝顺时针或逆时针方向折弯。

4、在一些实施例中,所述烟气输入管和所述烟气进入管的数量均为两个,其中两个所述烟气输入管相对于所述第一反应器的轴线中心对称设置,且两个所述烟气进入管相对于所述第二反应器的轴线中心对称设置。

5、在一些实施例中,所述氧化塔还包括:换热盘管,设于所述塔体内,且套设于所述第二反应器的外周,并位于所述烟气进入管的下方。

6、在一些实施例中,所述氧化塔还包括:第一催化剂填料层,设于所述塔体内,且位于所述第二反应器的外周,并位于所述烟气进入管的下方。

7、在一些实施例中,所述船舶双燃料引擎烟气氧化脱甲烷系统还包括氧化脱水装置,且所述氧化脱水装置包括:氧化脱水腔体,其侧壁设有进烟口,顶部设有出烟口,且底部设有液体出口,其中所述进烟口和所述烟气输出管连通,所述出烟口用于输出干净烟气,所述液体出口和所述氧化性溶液回收装置的出液端连通;第二催化剂填料层,设于所述氧化脱水腔体的内部,并位于所述进烟口的上方;第四喷淋组件,用于在所述第二催化剂填料层的上方喷淋氧化性溶液;除雾组件,设于所述氧化脱水腔体的内部,并靠近所述出烟口。

8、在一些实施例中,所述船舶双燃料引擎烟气氧化脱甲烷系统还包括:第一换热装置,一端和所述烟气输出管连通,另一端和所述进烟口连通,且用于将输向所述氧化脱水腔体的内部的烟气降温至第一目标温度;第二换热装置,一端和所述氧化性溶液回收装置的出液端连通,另一端和所述第四喷淋组件连通,且用于将输向所述第四喷淋组件的氧化性溶液降温至第二目标温度。

9、在一些实施例中,所述氧化性溶液为酸性双氧水,且所述酸性双氧水的质量浓度为20%~30%,ph为5~6;

10、所述第一催化剂填料层和/或所述第二催化剂填料层包括石墨烯复合材料,且所述石墨烯复合材料包括:石墨烯基体以及附着于所述石墨烯基体上的稀土氧化物,其中所述稀土氧化物的质量占所述石墨烯复合材料的总质量的50%~70%,且所述稀土氧化物包括质量比为1:1:1的氧化铼、氧化钕和二氧化铈。

11、在一些实施例中,所述船舶双燃料引擎烟气氧化脱甲烷系统还包括ph检测装置,用于监测所述氧化性溶液回收装置的出液端处的氧化性溶液的ph值。

12、本申请还提供一种船舶双燃料引擎烟气氧化脱甲烷方法,采用上述任一项所述的船舶双燃料引擎烟气氧化脱甲烷系统,且所述方法包括:向氧化塔中输入烟气和氧化性溶液,且所述氧化塔输出处理后的烟气、未反应的氧化性溶液,其中所述烟气的热量使所述氧化性溶液汽化成氧化性蒸汽,且所述烟气和所述氧化性蒸汽发生氧化反应;通过氧化性溶液回收装置回收所述未反应的氧化性溶液,并输送至所述氧化塔;当检测到所述氧化性溶液回收装置的出液端处的氧化性溶液的ph值升高后,则排出所述氧化塔和所述氧化性溶液回收装置中的氧化性溶液,并通过补液装置向氧化塔中补充氧化性溶液。

13、与现有技术相比,本申请技术方案的船舶双燃料引擎烟气氧化脱甲烷系统及方法具有如下有益效果:

14、本申请的船舶双燃料引擎烟气氧化脱甲烷系统及方法可以实现烟气和氧化物的气汽接触,与传统洗气塔的气液接触方式相比,可以大幅增加烟气和氧化物的接触几率,进而显著提高烟气的氧化分解效率,还能够降低氧化性溶液的用量,从而实现对烟气中逃逸甲烷的高效分解。同时,烟气的余热可以直接汽化氧化性溶液,无需外置热源,不仅可以避免外部加热的能源消耗,还能降低设备的制造成本和维护难度。

15、进一步地,使第一反应器的第一输出端包括至少两个导风管,且每个导风管末端的出风口共同朝顺时针或逆时针方向折弯,可以在塔体的底部形成旋流风场,由此,不仅可以增加烟气与氧化性溶液的混合和接触几率,还可以增加烟气在塔体内的停留时间,进一步提高氧化效率。

16、进一步地,使烟气输入管相对于第一反应器的轴线中心对称设置,可以使输入的烟气在第一反应器内形成旋流风场,有利于烟气和氧化性蒸汽在第一反应器内向下旋流。使烟气进入管相对于第二反应器的轴线中心对称设置,使进入第二反应器的烟气形成旋流风场,提升气液分离效果。

17、进一步地,使第一催化剂填料层和/或所述第二催化剂填料层包括特定的石墨烯复合材料,能够显著提升甲烷脱除率。当烟气温度在245℃以上时,甲烷脱除率可达92.1%以上。特别地,当烟气温度在411℃时,甲烷脱除率达到100%。

技术特征:

1.一种船舶双燃料引擎烟气氧化脱甲烷系统,其特征在于,包括:氧化塔(1)、氧化性溶液回收装置(2)和补液装置(3);其中:

2.根据权利要求1所述的船舶双燃料引擎烟气氧化脱甲烷系统,其特征在于,所述第一输出端包括至少两个导风管(104),每个所述导风管(104)末端的出风口共同朝顺时针或逆时针方向折弯。

3.根据权利要求1所述的船舶双燃料引擎烟气氧化脱甲烷系统,其特征在于,所述烟气输入管(11)和所述烟气进入管(13)的数量均为两个,其中两个所述烟气输入管(11)相对于所述第一反应器(100)的轴线中心对称设置,且两个所述烟气进入管(13)相对于所述第二反应器(200)的轴线中心对称设置。

4.根据权利要求1所述的船舶双燃料引擎烟气氧化脱甲烷系统,其特征在于,所述氧化塔还包括:换热盘管(600),设于所述塔体(10)内,且套设于所述第二反应器(200)的外周,并位于所述烟气进入管(13)的下方。

5.根据权利要求1所述的船舶双燃料引擎烟气氧化脱甲烷系统,其特征在于,所述氧化塔还包括:第一催化剂填料层(500),设于所述塔体(10)内,且位于所述第二反应器(200)的外周,并位于所述烟气进入管(13)的下方。

6.根据权利要求5所述的船舶双燃料引擎烟气氧化脱甲烷系统,其特征在于,所述船舶双燃料引擎烟气氧化脱甲烷系统还包括氧化脱水装置(4),且所述氧化脱水装置(4)包括:

7.根据权利要求6所述的船舶双燃料引擎烟气氧化脱甲烷系统,其特征在于,所述船舶双燃料引擎烟气氧化脱甲烷系统还包括:

8.根据权利要求6所述的船舶双燃料引擎烟气氧化脱甲烷系统,其特征在于,所述氧化性溶液为酸性双氧水,且所述酸性双氧水的质量浓度为20%~30%,ph为5~6;

9.根据权利要求1所述的船舶双燃料引擎烟气氧化脱甲烷系统,其特征在于,所述船舶双燃料引擎烟气氧化脱甲烷系统还包括ph检测装置(7),用于监测所述氧化性溶液回收装置(2)的出液端处的氧化性溶液的ph值。

10.一种船舶双燃料引擎烟气氧化脱甲烷方法,其特征在于,采用权利要求1至9任一项所述的船舶双燃料引擎烟气氧化脱甲烷系统,且所述方法包括:

技术总结

本申请公开一种船舶双燃料引擎烟气氧化脱甲烷系统及方法,该系统包括:氧化塔、氧化性溶液回收装置和补液装置;该氧化塔包括:塔体;第一反应器,设于塔体内,并与烟气输入管连通;第二反应器,设于塔体内,并套设于第一反应器的外周,第二反应器的顶部与烟气输出管连通,且第二反应器的侧壁还设有烟气进入管;第一喷淋组件,用于向第一反应器的内部输送氧化性溶液;第二喷淋组件,用于向第二反应器的外部输送氧化性溶液;氧化性溶液回收装置包括进液端和出液端,且进液端与塔体的底部的出口连通,出液端与第一喷淋组件、第二喷淋组件连通;补液装置用于补充氧化性溶液。该船舶双燃料引擎烟气氧化脱甲烷系统及方法能够高效分解烟气中的逃逸甲烷。

技术研发人员:魏颖,何炜

受保护的技术使用者:中太能源科技(上海)有限公司

技术研发日:

技术公布日:2025/4/14

- 还没有人留言评论。精彩留言会获得点赞!