一种高炉布袋除尘灰的高效分离方法与流程

1.本发明属于机械领域,尤其涉及一种高炉布袋除尘灰的高效分离方法。

背景技术:

2.随着新环保法的出台,国家对环境保护的要求越来越高,国民的环保意识也越来越高。钢铁企业属于高污染行业,如何实现资源的综合利用减少环境的污染成为当前各钢企谋求新发展的重要途径。由高炉炼铁产生的高炉布袋除尘灰主要含铁、碳等元素,还含有少量的pb、zn等重金属元素,直接排放将对环境造成严重污染,利用有效的分离方法将铁、碳、锌进行分离,可实现资源的再利用,减少环境污染的目的。目前国内多数采用浮选、重选、磁选等多种分选方式相结合的方法进行分选,流程相对较长,另外因高炉布袋除尘灰粒度较细,使用磁选、重选方式难以将其中的不同矿物颗粒进行有效分离,分选效率较低。

技术实现要素:

3.为解决上述问题,本发明公开了一种高炉布袋除尘灰的高效分离方法。本发明具有流程短,易操作,效率高,有效元素回收率更高的优点。

4.为实现上述目的,本发明的技术方案为:

5.一种高炉布袋除尘灰的高效分离方法,包括如下步骤:

6.步骤一、获得高炉布袋内的尘灰;

7.步骤二、将尘灰浸泡到干法灰收集池内浸泡处理,得到浸泡后的除尘灰;浸泡处理时尘灰与水的质量比为1:2;

8.步骤三、将浸泡后的除尘灰加入搅拌桶,然后加水搅拌形成质量浓度为25-35%矿浆;

9.步骤四、将矿浆加入棒磨机打散,然后在搅拌桶内加入起泡剂和碳捕收剂搅拌均匀,后加入浮选机选碳;矿浆、起泡剂和碳捕收剂的质量比为8000:5:1;步骤五、选碳后再在中段浮选槽内加入捕收剂和起泡剂,进一步去除碳-锌-泥后得到然后通过浮选机得到铁精粉;浮选机内每1000l溶液,捕收剂和起泡剂的加入量分别为20ml/min;和100ml/min;

10.步骤六、将步骤四选碳得到的碳与步骤五得到的碳-锌-泥混合作为炼锌原料得到锌精粉。

11.进一步的改进,所述起泡剂的配方为松醇油80%,轻质油和/或烃类化合物20%。

12.进一步的改进,所述碳捕收剂是柴油或煤油。

13.本发明的优点:

14.本发明具有流程短,易操作,效率高,有效元素回收率更高的优点。

附图说明

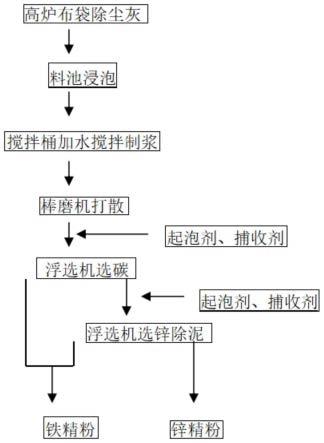

15.图1为本发明的流程示意图。

具体实施方式

16.以下结合附图及实施例对本发明做进一步说明。

17.实施例

18.如图1所示的一种高炉布袋除尘灰的高效分离方法:湘钢炼铁高炉布袋除尘灰排放至汽车运输至干法灰收集池进行浸泡带处理,浸泡后的除尘灰按照一定比例放入搅拌桶内加水搅拌形成浓度30%左右的矿浆,在棒磨机打散后加入起泡剂和碳捕收剂在经搅拌桶进入浮选机进行选碳,选碳后再加入起泡剂增加泡沫量使得提高分选效果,浮选机尾部几槽进行少量的碳、锌、泥同步分选除杂提高铁品位,最终得到含铁52%以上的铁精粉供湘钢烧结配矿回炉使用,分选出来的碳则与后续分选出来的低锌品位泥混合形成具有高热值的炼锌原料供给炼锌厂家入炉提炼粗锌产品,全过程实现零排放。

19.其中高炉布袋除尘灰从除尘器排放出来后经过浸泡、搅拌制浆和棒磨分散后,进入浮选机,通过加入合适的浮选药剂将其含有的铁、碳、锌等可再回收利用的元素进行分离,分离出来的铁形成铁精粉供高炉炼铁再利用,碳和锌等形成热值较高的低品位锌精矿供炼锌厂家入炉炼锌形成粗锌产品。此方法的重点在于:

20.1.高炉布袋除尘灰含钾、钠等碱金属元素较高,主要含量在5%~20%左右(具体含量因高炉生产工艺以及高炉用矿产的不同而不同),排放后吸收空气中的水分易板结成块,给后续处理造成极大困难,故从除尘器中排放出来的除尘灰必须第一时间浸泡如水中,溶解碱金属防止板结。

21.2.搅拌制浆过程主要控制料浆浓度为后续浮选达到最佳分离效果创造良好条件。

22.3.高炉布袋除尘灰在排放及运输过程中容易形成泥质团聚颗粒,需进过棒磨机打散将颗粒进行打散,提高有效成份的裸露面积,更有利于浮选分选。

23.4.浮选对不同成分的分选顺序、使用的药剂及药剂加药点、加药量等至关重要。根据含量大小选择优先浮选含量较高的碳元素,在浮选锌元素和泥质能达到较好的分离效果,分选碳选用改良的选煤油和起泡剂,更适合高炉布袋除尘灰料浆特性,起泡效果好,回收率更高。

24.尽管本发明的实施方案已公开如上,但并不仅仅限于说明书和实施方案中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里所示。

技术特征:

1.一种高炉布袋除尘灰的高效分离方法,其特征在于,包括如下步骤:步骤一、获得高炉布袋内的尘灰;步骤二、将尘灰浸泡到干法灰收集池内浸泡处理,得到浸泡后的除尘灰;浸泡处理时尘灰与水的质量比为1:2;步骤三、将浸泡后的除尘灰加入搅拌桶,然后加水搅拌形成质量浓度为25-35%矿浆;步骤四、将矿浆加入棒磨机打散,然后在搅拌桶内加入起泡剂和碳捕收剂搅拌均匀,后加入浮选机选碳;矿浆、起泡剂和碳捕收剂的质量比为8000:5:1;步骤五、选碳后再在中段浮选槽内加入捕收剂和起泡剂,进一步去除碳-锌-泥后得到然后通过浮选机得到铁精粉;捕收剂和起泡剂的加入量分别为20ml/min;和100ml/min;步骤六、将步骤四选碳得到的碳与步骤五得到的碳-锌-泥混合作为炼锌原料得到锌精粉。2.如权利要求1所述的高炉布袋除尘灰的高效分离方法,其特征在于,所述起泡剂的配方为松醇油80%,轻质油和/或烃类化合物20%。3.如权利要求1所述的高炉布袋除尘灰的高效分离方法,其特征在于,所述碳捕收剂是柴油或煤油。

技术总结

本发明公开一种高炉布袋除尘灰的高效分离方法,将炼铁高炉布袋除尘灰排放至汽车运输至干法灰收集池进行浸泡带处理,浸泡后的除尘灰按照一定比例放入搅拌桶内加水搅拌形成浓度30%左右的矿浆,在棒磨机打散后加入起泡剂和碳捕收剂在经搅拌桶进入浮选机进行选碳,选碳后再加入起泡剂增加泡沫量使得提高分选效果,浮选机尾部几槽进行少量的碳、锌、泥同步分选除杂提高铁品位,最终得到含铁52%以上的铁精粉供湘钢烧结配矿回炉使用,分选出来的碳则与后续分选出来的低锌品位泥混合形成具有高热值的炼锌原料供给炼锌厂家入炉提炼粗锌产品,全过程实现零排放。本发明具有流程短,易操作,效率高,有效元素回收率更高的优点。有效元素回收率更高的优点。有效元素回收率更高的优点。

技术研发人员:李刚强 罗鸿志 唐忠

受保护的技术使用者:罗鸿志

技术研发日:2021.02.05

技术公布日:2023/1/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1