一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺的制作方法

一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺

1.技术领域

2.本发明涉及矿石选矿的技术领域,特别涉及一种提高混合铁矿粗粒级尾矿含量和磨机处理能力的选矿工艺。

背景技术:

3.目前我国逐步实施尾矿库退出计划,致力打造无尾矿山和绿色矿山,是国家政策大势所趋。磁铁矿与镜铁矿混合铁矿资源回收的选矿方法一般采用阶段磨矿—弱磁—强磁—反浮选工艺流程,然而,所得的尾矿均为细粒级尾矿,只能部分尾矿实现井下充填,仍有大部分尾矿需要排入尾矿库,难以实现采充平衡,直接影响企业正常生产运转。同时,矿石中脉石矿物都进入磨矿选别系统,造成无效磨矿,增加运行成本,影响系统处理能力。因此,寻求一种在节能降耗的同时增加尾矿中粗粒级含量的混合矿选矿工艺具有重大意义,细粒级尾矿减量化和资源化,是实现采充平衡,建立无尾绿色矿山的关键所在。

技术实现要素:

4.本发明所要解决的技术问题是提供一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,用于解决背景技术中描述的现有技术中选矿方式成本高、粗粒级尾矿含量低、如何提升磨机处理能力的问题。

5.为实现上述目的,本发明提供以下的技术方案:一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,包括以下步骤(1) 将混合铁矿经高压辊磨后,在高压辊磨排矿处进行一段筛分,得到筛上料一和筛下料一;(2) 将筛上料一进行一段磁选得到精矿一和尾矿一;尾矿一进行二段磁选,得到精矿二和尾矿二,尾矿二为粗粒级尾砂一;将精矿一和精矿二合并通过皮带返回至高压辊磨给矿,形成闭路循环;(3) 将筛下料一进行三段磁选得到精矿三和尾矿三;尾矿三进行四段磁选,得到精矿四和尾矿四;将尾矿四进行二段筛分得到筛上料二和筛下料二,筛上料二为粗粒级尾砂二,筛下料二为预选尾矿一;(4)将精矿三和精矿四合并通过一段旋流器分级得到沉砂一和溢流一,溢流一进后续选别系统;沉砂一进一段球磨磨矿,一段球磨排矿进行五段磁选得到精矿五和尾矿五;尾矿五进行六段磁选,得到精矿六和尾矿六;将尾矿六进行三段筛分得到筛上料三和筛下料三,筛上料三为粗粒级尾砂三,筛下料三为预选尾矿二;将精矿五和精矿六合并返回至一段旋流器分级,形成闭路循环。

6.优选的:所述高压辊磨给矿尺寸为0mm~30mm。

7.优选的:所述一段筛分的筛孔尺寸为2mm~5mm。

8.优选的:所述一段磁选、三段磁选和五段磁选的磁场强度为2000 oe~12000 oe。

9.优选的:所述二段磁选、四段磁选和六段磁选的磁场强度为8000 oe~15000 oe。

10.优选的:所述二段筛分的筛孔尺寸为0.5mm~1.5mm。

11.优选的:所述一段球磨排矿细度

‑

200目含量为10%~30%。

12.优选的:所述二段筛分的筛孔尺寸为0.15mm~0.5mm。

13.采用以上技术方案的有益效果是:本申请能充分回收铁矿物同时提前抛除大量尾矿,真正做到“能抛早抛”,最大程度地回收大于0.15mm的粗粒脉石,可作为建筑用砂,降低细粒级尾矿含量,做到尾矿减量化和资源化,实现采充平衡;混合铁矿矿石经过粗粒抛尾后,可提高入磨品位,降低入磨矿量,达到提高磨机处理能力和减少后续磨选作业成本的目的。

附图说明

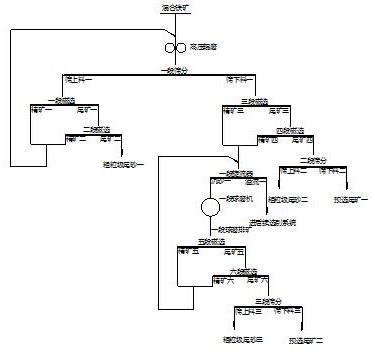

14.图1是本发明一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺的原理框图。

15.图2是本发明一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺的流程图。

16.其中,皮带一1、高压辊磨机2、高频筛一3、磁选机一4、磁选机二5、泵池一6、泵一7、磁选机三8、磁选机四9、高频细筛二10、泵池二11、泵二12、旋流器13、进球磨机14、磁选机五15、磁选机六16、高频细筛三17。

具体实施方式

17.下面结合附图详细说明本发明的实施方式。

18.在本实施例中一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,包括以下步骤(1) 将混合铁矿经高压辊磨后,在高压辊磨排矿处进行一段筛分,得到筛上料一和筛下料一;(2) 将筛上料一进行一段磁选得到精矿一和尾矿一;尾矿一进行二段磁选,得到精矿二和尾矿二,尾矿二为粗粒级尾砂一;将精矿一和精矿二合并通过皮带返回至高压辊磨给矿,形成闭路循环;(3) 将筛下料一进行三段磁选得到精矿三和尾矿三;尾矿三进行四段磁选,得到精矿四和尾矿四;将尾矿四进行二段筛分得到筛上料二和筛下料二,筛上料二为粗粒级尾砂二,筛下料二为预选尾矿一;(4)将精矿三和精矿四合并通过一段旋流器分级得到沉砂一和溢流一,溢流一进后续选别系统;沉砂一进一段球磨磨矿,一段球磨排矿进行五段磁选得到精矿五和尾矿五;尾矿五进行六段磁选,得到精矿六和尾矿六;将尾矿六进行三段筛分得到筛上料三和筛下料三,筛上料三为粗粒级尾砂三,筛下料三为预选尾矿二;将精矿五和精矿六合并返回至一段旋流器分级,形成闭路循环。

19.具体实施方式为:如图2,

皮带一1将

‑

30mm混合矿原矿送入高压辊磨机2中,将其排矿送入高频筛一3中,得到筛上料一和筛下料一;将筛上料一送入磁选机一4中进行一段磁选得到精矿一和尾矿一;尾矿一自流至磁选机二5中进行二段磁选,得到精矿二和尾矿二,尾矿二为粗粒级尾砂一;将精矿一和精矿二合并通过皮带返回至高压辊磨机2作为给矿;将筛下料一自流至泵池一6中,由泵一7输送至磁选机三8中进行三段磁选得到精矿三和尾矿三;尾矿三送入磁选机四9中进行四段磁选,得到精矿四和尾矿四;将尾矿四送入高频细筛二10中,进行二段筛分得到筛上料二和筛下料二,筛上料二为粗砂二,筛下料二为细粒尾矿一;精矿三和精矿四合并自流至泵池二11中,由泵二12输送至旋流器13,进行一段旋流器分级得到沉砂一和溢流一,溢流一进后续选别系统;沉砂一进球磨机14进行一段球磨磨矿,其排矿送至磁选机五15进行五段磁选得到精矿五和尾矿五;尾矿五自流至磁选机六16进行六段磁选,得到精矿六和尾矿六;尾矿六进入高频细筛三17进行三段筛分得到筛上料三和筛下料三,筛上料三为粗砂三,筛下料三为预选尾矿二;精矿五和精矿六合并自流至泵池11,由泵12返回至一段旋流器13进行分级,形成闭路循环;其中,高压辊磨给矿尺寸为0mm~30mm;一段筛分的筛孔尺寸为2mm~5mm;一段磁选、三段磁选和五段磁选的磁场强度为2000 oe~12000 oe;二段磁选、四段磁选和六段磁选的磁场强度为8000 oe~15000 oe;二段和三段筛分的筛孔尺寸为0.15mm~1.5mm。

20.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

技术特征:

1.一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,其特征在于:包括以下步骤(1) 将混合铁矿经高压辊磨后,在高压辊磨排矿处进行一段筛分,得到筛上料一和筛下料一;(2) 将筛上料一进行一段磁选得到精矿一和尾矿一;尾矿一进行二段磁选,得到精矿二和尾矿二,尾矿二为粗粒级尾砂一;将精矿一和精矿二合并通过皮带返回至高压辊磨给矿,形成闭路循环;(3) 将筛下料一进行三段磁选得到精矿三和尾矿三;尾矿三进行四段磁选,得到精矿四和尾矿四;将尾矿四进行二段筛分得到筛上料二和筛下料二,筛上料二为粗粒级尾砂二,筛下料二为预选尾矿一;(4)将精矿三和精矿四合并通过一段旋流器分级得到沉砂一和溢流一,溢流一进后续选别系统;沉砂一进一段球磨磨矿,一段球磨排矿进行五段磁选得到精矿五和尾矿五;尾矿五进行六段磁选,得到精矿六和尾矿六;将尾矿六进行三段筛分得到筛上料三和筛下料三,筛上料三为粗粒级尾砂三,筛下料三为预选尾矿二;将精矿五和精矿六合并返回至一段旋流器分级,形成闭路循环。2.根据权利要求1所述一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,其特征在于:所述高压辊磨给矿尺寸为0mm~30mm。3.根据权利要求2所述一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,其特征在于:所述一段筛分的筛孔尺寸为2mm~5mm。4.根据权利要求3所述一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,其特征在于:所述一段磁选、三段磁选和五段磁选的磁场强度为2000 oe~12000 oe。5.根据权利要求4所述一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,其特征在于:所述二段磁选、四段磁选和六段磁选的磁场强度为8000 oe~15000 oe。6.根据权利要求5所述一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,其特征在于:所述二段筛分的筛孔尺寸为0.5mm~1.5mm。7.根据权利要求6所述一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,其特征在于:所述一段球磨排矿细度

‑

200目含量为10%~30%。8.根据权利要求7所述一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,其特征在于:所述二段筛分的筛孔尺寸为0.15mm~0.5mm。

技术总结

本发明公开了一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,涉及矿石选矿的技术领域,将混合铁矿经高压辊磨后,在高压辊磨排矿处进行一段筛分;将筛上料一进行一段磁选得到精矿一和尾矿一;尾矿一进行二段磁选,得到精矿二和尾矿二,尾矿二为粗粒级尾砂一;将精矿一和精矿二合并通过皮带返回至高压辊磨给矿;本发明能够提高尾矿粗砂含量和磨机处理能力,降低生产成本等优点。降低生产成本等优点。降低生产成本等优点。

技术研发人员:张杰 石云良 章镇 岳文龙 谢广东 郭锐 唐言生 谢钟声

受保护的技术使用者:安徽金日晟矿业有限责任公司

技术研发日:2021.04.26

技术公布日:2021/9/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1