冶炼烟气高效除尘协同选择性催化还原脱硝一体化方法

1.本发明涉及一种工业废气处理系统,具体涉及一种冶炼烟气高效除尘协同选择性催化还原脱硝一体化方法。

背景技术:

2.有色金属是支撑战略性新产业和国民经济发展的基础性工业,是实现制造业强国的重要支撑。近十年来,我国有色金属冶炼行业的发展也带动了硫酸工业的快速发展。近五年,我国的硫酸产量约为9000万吨/年,其中冶炼烟气制酸产量占总产量的30%左右,冶炼烟气制酸是目前主要的硫酸生产方法;然而冶炼烟气中还存在大量的粉尘、no

x

等杂质,会影响硫酸品质以及尾气的达标排放。传统冶炼烟气制酸烟气处理技术通常采用除尘+脱硫+脱硝的单元化处理工艺,分步净化技术复杂、工艺路线长,多种杂质共存常引起更复杂法技术问题,造成能耗大幅上升。

3.专利cn 205182509 u公开了一种玻璃炉窑高温烟气高效除尘脱硝系统,该发明采用干法烟气调质混合系统配合高温静电除尘器联用,通过烟气调质装置调节玻璃炉窑烟气粉尘特性,以强化后续高温静电除尘器中粉尘的脱除,从而进一步延长催化剂的使用寿命,减少玻璃窑烟气nox污染物的排放,达到高效除尘脱硝的目的。但该方法会连同硫一起去除,无法实现后续制酸工艺,反而容易产生污酸。

4.与传统串联烟气脱除工艺相比,烟气高效除尘协同选择性催化还原脱硝一体化工艺可在同一净化单元中同时脱除烟气中粉尘和nox,具有降低投资和运行成本、节约占地空间、便于后续制硫酸,能提高硫酸的品质等优势。因此,开展结构紧凑、副产物少、建设和运行费用低、多技术耦合协同除尘脱硝的一体化技术与装备的开发对有色金属产业链延伸及no

x

污染防治工作至关重要。

技术实现要素:

5.本发明提供了一种冶炼烟气除尘协同选择性催化还原脱硝一体化方法,该方法是在常压下,将冶炼烟气用封闭管道通过除尘脱硝一体化装置,其中除尘脱硝一体化装置包括壳体,壳体两端分别设置有进气口和出气口,若干个电晕电极并排设置在壳体内并位于进气口一侧,1块以上的集尘极设置在壳体中部,若干个还原单元并排设置在出气口一侧,壳体内依次形成电晕区、集尘区、还原区;集尘极上设置有2个以上的电磁振打器,在电晕区、集尘区下方设置有带阀门的灰斗,电晕电极、集尘极、还原单元、电磁振打器分别与电源连接;烟气中的尘粒在电晕区荷电,荷电粒子在电场力的作用下向集尘极移动,在集尘区放电沉积,气流则通过集尘区到达还原区,气流中的nox在还原区被还原为n2,烟气通过除尘脱硝一体化装置进行气固分离和选择性催化还原脱硝,除尘脱硝后的气体进入制酸环节,本发明方法减少了有色冶炼行业污酸的产量,也提高了制酸的纯度。

6.所述还原单元由中空圆筒状的催化还原筒和设置在催化还原筒中心处的阴极棒组成,阴极棒与电源负极连接。

7.所述催化还原筒是由烧结多孔金属或烧结陶瓷多孔材料制得的中空圆筒为骨架,将tio2、al2o3、zro2或sio2纳米颗粒、活性炭纳米颗粒、碳纳米管分散在溶剂中,在50~80℃下超声处理后形成胶体,将骨架浸渍于胶体中处理5~10h后,70~100℃下真空干燥,得到负载纳米材料的骨架;再将负载纳米材料的骨架浸渍到催化剂溶液中,干燥煅烧后制得;其中,溶剂为无水乙醇、质量浓度20%~50%的甲醇溶液、质量浓度20%~50%甲酸溶液、质量浓度20%~50%乙醇溶液、质量浓度20%~50%乙酸溶液、质量浓度20%~50%的乙酸乙酯溶液中的一种。

8.所述骨架带有平均孔径为1~200μm的孔;所述催化剂为nox的还原剂,还原剂为常规还原剂,催化剂活性成分为v2o5、wo3、moo3、ceo2、fe2o3、mno2、cr2o3、crox中的一种或两种混合物。

9.所述电晕电极为芒刺形电极或锯齿形电极,连接电源负极,直流电源输出工作电压为70kv~150kv。

10.所述集尘极电极为带有孔径1~100μm孔的镍、钛、锌、铁、镁、锰金属或金属合金网状电极板,集电极连接电源正极。本发明冶炼烟气高效除尘协同选择性催化还原脱硝一体化的技术,常压下,烟气在电晕电场以及还原填料层的作用下进行气固分离和选择性还原脱硝,将冶炼烟气中的粉尘高效脱除、nox催化还原为n2;除尘脱硝后的富硫酸性气体可用于制酸,该发明不仅能使有色金属冶炼行业在生产过程中减少污酸的产量,并且用富含so2的烟气进行制酸,提高制酸的品质,实现了资源的有效利用。

11.本发明的优点:1、本发明方法可同步除尘脱硝,工艺流程简单,在常压下进行;烟气中的nox在经过还原区时,在催化剂和阴极发生的还原反应的共同作用下能大大提高还原效率;2、还原单元具有高催化活性和大的比表面积,抗毒害能力强,长期运行无失活现象,对水蒸气和so2不敏感;3、本发明有效的减少了污酸的产生,在后续制酸工艺中能提高制酸的品质。

附图说明

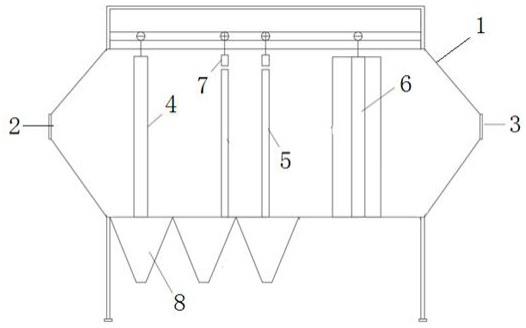

12.图1为本发明除尘脱硝一体化装置结构示意图;图2为本发明装置俯视部分结构示意图;图中:1-壳体;2-进气口;3-出气口;4-电晕电极;5-集尘极;6-还原单元;7-电磁振打器;8-灰斗。

具体实施方式

13.下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

14.实施例1:在常压下,将冶炼烟气用封闭管道通过除尘脱硝一体化装置,其中除尘脱硝一体化装置包括壳体1,壳体两端分别设置有进气口2和出气口3,6个电晕电极4并排设置在壳体内并位于进气口一侧,2块的集尘极5设置在壳体中部,3个还原单元6并排设置在出气口一侧,壳体内依次形成电晕区、集尘区、还原区;集尘极5上设置有3个电磁振打器7,在电晕区、集尘区下方设置有带阀门的灰斗8,电晕电极、集尘极、还原单元、电磁振打器分

别与电源连接;烟气中的尘粒在电晕区荷电,荷电粒子在电场力的作用下向集尘极移动,在集尘区放电沉积,气流则通过集尘区到达还原区,气流中的nox在还原区被还原,烟气通过除尘脱硝一体化装置进行气固分离和选择性催化还原脱硝,除尘脱硝后的气体进入制酸环节;反应一段时间后,关闭进气口,开启电磁振打器以及灰斗上的阀门,进行电磁振打清灰;其中还原单元6由中空圆筒状的催化还原筒和设置在催化还原筒中心处的阴极棒组成,阴极棒与电源连接;催化还原筒是由烧结多孔金属制得的中空圆筒为骨架,其上带有孔径50μm的孔,将纳米tio2置于无水乙醇中,45℃下超声处理2h形成胶体,将骨架浸渍到该胶体中浸渍6h,然后在80℃下干燥10h,制得负载tio2的金属多孔材料;用质量浓度5%的草酸配制nh4vo3、n5h

37

w6o

24

·

h2o溶液(其中nh4vo3在草酸溶液中的质量浓度为1%,n5h

37

w6o

24

·

h2o在草酸溶液中的质量浓度为8%),将负载tio2的烧结多孔金属材料浸渍到该溶液中4h,取出后180℃干燥3h,450℃焙烧6h,即制得v2o

5-wo3/ tio2金属多孔材料的催化还原筒;利用上述方法处理冶炼烟气,冶炼烟气中nox浓度为1300mg/m3,so2浓度为2100mg/m3,氧含量通过外加空气调整至10%,气体流速为1.0m3/h;反应温度为300℃;反应单元内采用的芒刺形电晕电极,高压供电设备输出电压为80kv,电流为1000ma。集尘极为带有孔径50μm的镍金属网状电极板;催化剂比表面积为135m2/g,孔容为0.201cm3/g;填料层内置圆柱状阴极棒,供电设备输出电压为500v;烟气进入除尘脱硝一体化装置的壳体1中,粉尘在电晕区被荷电,并在电场力的作用下移向集尘极5,在集尘极5上沉积;气流则会通过集尘极到达还原区,经过还原单元6,在催化剂和催化还原筒中心处的阴极棒作用下nox发生还原反应,处理12h后,关闭进气口,开启电磁振打器7以及灰斗8上阀门,进行电磁振打清灰,供电设备输出电压为220v,每次清灰时间为2min;本实施例方法处理烟气48h,一体化设备出口处的so2浓度变化极小,nox浓度低于50mg/m3,后续烟气用于制酸,硫酸浓度可达为40%。

15.实施例2:在常压下,将冶炼烟气用封闭管道通过除尘脱硝一体化装置,其中除尘脱硝一体化装置包括壳体1,壳体两端分别设置有进气口2和出气口3,6个电晕电极4并排设置在壳体内并位于进气口一侧,2块的集尘极5设置在壳体中部,3个还原单元6并排设置在出气口一侧,壳体内依次形成电晕区、集尘区、还原区;集尘极5上设置有3个电磁振打器7,在电晕区、集尘区下方设置有带阀门的灰斗8,电晕电极、集尘极、还原单元、电磁振打器分别与电源连接;烟气中的尘粒在电晕区荷电,荷电粒子在电场力的作用下向集尘极移动,在集尘区放电沉积,气流则通过集尘区到达还原区,气流中的nox在还原区被还原,烟气通过除尘脱硝一体化装置进行气固分离和选择性催化还原脱硝,除尘脱硝后的气体进入制酸环节;反应一段时间后,关闭进气口,开启电磁振打器以及灰斗上的阀门,进行电磁振打清灰;其中还原单元6由中空圆筒状的催化还原筒和设置在催化还原筒中心处的阴极棒组成,阴极棒与电源负极连接;催化还原筒是由烧结陶瓷多孔材料制得的中空圆筒为骨架,其上带有孔径10μm的孔,将纳米al2o3置于30%的甲酸-水溶液中,60℃下超声处理2h形成胶体,将骨架浸渍到该胶体中浸渍7h,然在90℃下干燥10h,制得负载al2o3的烧结陶瓷多孔材料;用超纯水配制ce(no3)3、(nh4)

10w12o41

·

5h2o溶液(ce(no3)3在水中的质量浓度为2%,(nh4)

10w12o41

·

5h2o在水中的质量浓度为5%),将负载al2o3的多孔陶瓷浸渍到该溶液中4h,取出后180℃干燥3h,450℃焙烧6h,即制得负载ceo

2-wo3/ al2o3的烧结陶瓷多孔材料的催化还原筒;利用上述方法处理冶炼烟气,冶炼烟气中nox浓度为1576mg/m3,so2浓度为2698mg/

m3,氧含量通过外加空气调整至10%,气体流速为5.0m3/h;高压供电设备输出电压为100kv,电流为2000ma,反应温度为375℃;反应单元内采用的锯齿形电晕电极,孔径为80μm的钛金属阳极网状电极板;还原单元6上的催化剂比表面积为142m2/g,孔容为0.225cm3/g,还原单元6内置麻花形阴极棒;烟气进入壳体1内,粉尘在电晕区被荷电,并在电场力的作用下移向集尘极5,在集尘极5上沉积;气流则会通过集尘极到达还原区,经过还原单元,在催化剂和阴极作用下nox发生还原反应;处理12h后,关闭进气口,开启电磁振打器以及灰斗阀门,进行电磁振打清灰,供电设备输出电压为220v,每次清灰时间为3min;清灰结束后继续进行除尘脱硝处理;连续处理72h,一体化设备出口处的so2浓度变化极小,nox浓度保持低于50mg/m3,气体用于后续制酸,硫酸可达50%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1