一种螺母视觉检测系统的制作方法

1.本实用新型涉及螺母加工技术领域,具体涉及一种螺母视觉检测系统。

背景技术:

2.螺母是一种与螺栓配合使用的紧固件,广泛应用于机械制造行业,螺母生产加工后,为了确保其品质,需对其外观,比如外径、内径、高度、牙数等进行检测,一般采用视觉检测设备,但是现有的螺母视觉检测设备一般只能对螺母的一个方向进行成像,螺母与支撑面接触的一面并未检测到,导致检测出现误差。

技术实现要素:

3.本实用新型的目的是针对现有技术的不足,提供一种螺母视觉检测系统。

4.为实现上述目的,本实用新型提出一种螺母视觉检测系统,包括振动盘、翻转机构、视觉检测机构和分选机构,所述翻转机构包括第一传送带和翻转组件,翻转组件用于在传送过程中将螺母进行翻转90度,视觉检测机构的数量为两组,分别位于翻转组件左右两侧,其中一组位于第一传送带上方,另一组位于第一传送带前侧,振动盘的出料口与第一传送带的一端抵接,分选机构位于第一传送带远离振动盘的一端。

5.具体的,所述翻转组件包括固定在第一传送带上方的挡板和位于第一传送带前侧的第二传送带,第一传送带和第二传送带的传送速度相同,第二传送带顶面沿传送方向逐渐升高,所述第二传送带的顶面初始高度不高于第一传送带的顶面高度;挡板包括第一挡板和第二挡板,其长度方向均与第一传送带的传送方向一致,其中第一挡板通过支架固定在第一传送带上方,第二挡板通过过度板与第二传送带连接,所述过度板一端固定在第二传送带后侧的支撑板上,另一端与第二挡板连接,第二挡板与第一挡板之间的距离与螺母的厚度相同。

6.具体的,所述过度板为向第一挡板方向凸起的弧形。

7.具体的,所述第一挡板通过伸缩杆与支架固定连接,伸缩杆可以对第一挡板进行前后调节。

8.具体的,所述分选机构包括位于成品箱和废品箱,成品箱位于第一传送带右侧,废品箱位于第一传送带远离第二组视觉检测机构的一侧,废品箱后侧固定有吸风机,吸风机上设置有正对第二组视觉检测机构的吸风管,吸风机与视觉检测机构电性连接。

9.通过上述技术方案得到的一种螺母视觉检测系统,其有益效果是:

10.1、通过翻转机构实现了螺母的90度翻转,可以对螺母进行全方位的检测,提高了螺母检测的精度;

11.2、通过第二传送带及挡板的设置,使得螺母在传送过程中实现翻转,不需要等待螺母翻转时间,提高了检测效率;

12.3、通过吸风机的设置实现了合格螺母与不合格螺母的分选。

附图说明

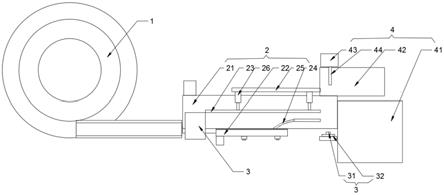

13.图1是本实用新型所述螺母视觉检测系统的结构示意图。

14.图2是本实用新型所述翻转机构的结构示意图。

15.图中,1、振动盘;2、翻转机构;21、第一传送带;22、第二传送带;221、支撑板;23、挡板;231、第一挡板;232、第二挡板;24、过度板;25、支架、26、伸缩杆;3、视觉检测机构;31;照相机;32、照明灯;4、分选机构;41、成品箱;42、废品箱;43、吸风机;44、吸风管。

具体实施方式

16.下面结合附图对本实用新型作进一步的说明。

17.参照附图,一种螺母视觉检测系统,包括振动盘1、翻转机构2、视觉检测机构3和分选机构4,所述翻转机构2包括第一传送带21和翻转组件,翻转组件用于在传送过程中将螺母进行翻转90度,视觉检测机构3的数量为两组,分别位于翻转组件左右两侧,其中一组位于第一传送带21上方,另一组位于第一传送带21前侧,振动盘1的出料口与第一传送带21的一端抵接,分选机构4位于第一传送带21远离振动盘1的一端。

18.所述翻转组件包括固定在第一传送带21上方的挡板23和位于第一传送带21前侧的第二传送带22,第一传送带21和第二传送带22的传送速度相同,第二传送带22顶面沿传送方向逐渐升高,所述第二传送带22的顶面初始高度不高于第一传送带21的顶面高度;挡板23包括第一挡板231和第二挡板232,其长度方向均与第一传送带21的传送方向一致,其中第一挡板231通过支架25固定在第一传送带21上方,第二挡板232通过过度板24与第二传送带22连接,所述过度板24一端固定在第二传送带22后侧的支撑板221上,另一端与第二挡板232连接,第二挡板232与第一挡板231之间的距离与螺母的厚度相同。

19.在这里需要注意的是,振动盘1的出料口对应第一传送带21和第二传送带22,螺母从振动盘1传出后同时经第一传送带21和第二传送带22传送,第一传送带21和第二传送带22均通过主动轮、从动轮、驱动电机实现传动。

20.为保证螺母平稳翻转,所述过度板24为向第一挡板231方向凸起的弧形。

21.所述第一挡板231通过伸缩杆26与支架25固定连接,伸缩杆26可以对第一挡板231进行前后调节。

22.所述视觉检测机构3包括环形照明灯32和照相机31,照相机31位于照明灯32的圆心处,视觉检测机构3属于现有技术,在这里不再作进一步的说明。

23.所述分选机构4包括位于成品箱41和废品箱42,成品箱41位于第一传送带21右侧,废品箱42位于第一传送带21远离第二组视觉检测机构3的一侧,废品箱42后侧固定有吸风机43,吸风机43上设置有正对第二组视觉检测机构3的吸风管44,吸风机43与视觉检测机构3电性连接。

24.螺母从振动盘1水平传出后首先经第一传送带21传送,第一组视觉检测机构3对其进行检测,检测完成后,螺母的前端落到第二传送带22上,并经第一传送带21和第二传送带22同时传送,随着第二传送带22的升高,螺母在第一挡板231与第二传送带22之间逐渐翻转并在过度板24的作用下实现翻转90度,螺母继续向前,在第一挡板231和第二挡板232之间保持竖直状态并随第一传送带21继续传送,经过第二组视觉检测机构3对其进行检测,当两组视觉检测机构3有至少一组检测不合格时,吸风机43启动,吸风管44对螺母产生吸力作

用,使不合格螺母落入废品箱42中,若检测合格,螺母直接传送到第一传送带21右侧的成品箱41内,实现分选。

25.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

技术特征:

1.一种螺母视觉检测系统,其特征在于,包括振动盘(1)、翻转机构(2)、视觉检测机构(3)和分选机构(4),所述翻转机构(2)包括第一传送带(21)和翻转组件,翻转组件用于在传送过程中将螺母进行翻转90度,视觉检测机构(3)的数量为两组,分别位于翻转组件左右两侧,其中一组位于第一传送带(21)上方,另一组位于第一传送带(21)前侧,振动盘(1)的出料口与第一传送带(21)的一端抵接,分选机构(4)位于第一传送带(21)远离振动盘(1)的一端。2.根据权利要求1所述的螺母视觉检测系统,其特征在于,所述翻转组件包括固定在第一传送带(21)上方的挡板(23)和位于第一传送带(21)前侧的第二传送带(22),第一传送带(21)和第二传送带(22)的传送速度相同,第二传送带(22)顶面沿传送方向逐渐升高,所述第二传送带(22)的顶面初始高度不高于第一传送带(21)的顶面高度;挡板(23)包括第一挡板(231)和第二挡板(232),其长度方向均与第一传送带(21)的传送方向一致,其中第一挡板(231)通过支架(25)固定在第一传送带(21)上方,第二挡板(232)通过过度板(24)与第二传送带(22)连接,所述过度板(24)一端固定在第二传送带(22)后侧的支撑板(221)上,另一端与第二挡板(232)连接,第二挡板(232)与第一挡板(231)之间的距离与螺母的厚度相同。3.根据权利要求2所述的螺母视觉检测系统,其特征在于,所述过度板(24)为向第一挡板(231)方向凸起的弧形。4.根据权利要求2所述的螺母视觉检测系统,其特征在于,所述第一挡板(231)通过伸缩杆(26)与支架(25)固定连接,伸缩杆(26)可以对第一挡板(231)进行前后调节。5.根据权利要求2所述的螺母视觉检测系统,其特征在于,所述分选机构(4)包括位于成品箱(41)和废品箱(42),成品箱(41)位于第一传送带(21)右侧,废品箱(42)位于第一传送带(21)远离第二组视觉检测机构(3)的一侧,废品箱(42)后侧固定有吸风机(43),吸风机(43)上设置有正对第二组视觉检测机构(3)的吸风管(44),吸风机(43)与视觉检测机构(3)电性连接。

技术总结

本实用新型提出了一种螺母视觉检测系统,包括振动盘、翻转机构、视觉检测机构和分选机构,所述翻转机构包括第一传送带和翻转组件,翻转组件用于在传送过程中将螺母进行翻转90度,视觉检测机构的数量为两组,分别位于翻转组件左右两侧,其中一组位于第一传送带上方,另一组位于第一传送带前侧,振动盘的出料口与第一传送带的一端抵接,分选机构位于第一传送带远离振动盘的一端。与现有技术相比,本实用新型实现了对螺母全方位的检测,检测效率高。检测效率高。检测效率高。

技术研发人员:孙萍 宋德旺 李红达

受保护的技术使用者:天津镕亿钛克科技有限公司

技术研发日:2021.03.01

技术公布日:2021/10/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1