全钢联动线自动翻胎装置的制作方法

1.本实用新型涉及轮胎生产技术领域,具体为全钢联动线自动翻胎装置。

背景技术:

2.广西全钢实行胎胚物流和成品物流自动输送,由mes扫描直接送到硫化机,出成品后扫描入库,因部分规格侧板标识较多,条码无法在胎胚上进行定位(如:12r22.5 kta303/lfl117/lf827、12.00r20 do995规格等侧板标识较为密集,无法条码定位)。将条码放在下侧板避免条码压到字体,该部分轮胎运至成品物流线,因条码在下方扫描无法识别,导致该部分轮胎在修边前异常下胎口自动下落,需人工将该部分轮胎反过来条码朝上重新从入胎口上一次,每班平均在370

‑

400条左右,需要一人专门处理异常胎,费时费力,且影响联动线效率。因此,需对其进行改进。

技术实现要素:

3.本实用新型的目的在于提供全钢联动线自动翻胎装置,解决需要一人专门处理异常胎,费时费力,且影响联动线效率的问题。

4.为实现上述目的,本实用新型提供如下技术方案:全钢联动线自动翻胎装置,包括平台,所述平台的底部固定连接有支撑腿,所述平台的上端安装有运带,所述平台的上端固定连接有导轨,所述导轨上滑动连接有滑块,所述滑块上固定连接有接胎辊道,所述平台的上端安装有气缸,所述气缸的伸缩轴与接胎辊道固定连接,所述平台的底部固定连接有翻转滑道,所述翻转滑道的底部固定连接有割毛口。

5.优选的,所述支撑腿的数量为多个,多个所述支撑腿均匀分布在平台的底部。

6.优选的,所述平台的底部固定连接有辅助滑落辊道,所述辅助滑落辊道的底部与割毛口固定连接。

7.优选的,所述平台上安装有电磁阀,所述电磁阀与气缸电性连接。

8.优选的,所述导轨的数量为两个,两个所述导轨对称分布在平台上。

9.优选的,所述平台的上端固定连接有翻胎返回挡臂,所述翻胎返回挡臂位于接胎辊道的外部。

10.与现有技术相比,本实用新型的有益效果如下:

11.本实用新型通过在割毛修边平台上方制作一接胎辊道,使用电磁阀,气缸导轨滑块控制接胎辊道接胎,在扫描处轮胎条码朝下、显示条码无法识别时,接胎辊道得到信息后自动伸出与运带对接,接取条码朝下扫描异常轮胎,接胎辊道在后撤的过程中轮胎下落在割毛口,操作工不再需要在异常下胎口翻胎后从新上胎,降低劳动强度,提高联动线运转效率。

附图说明

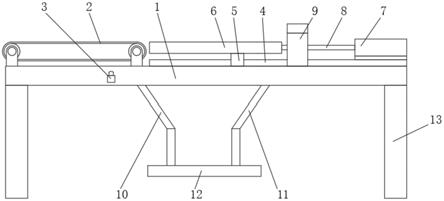

12.图1为本实用新型的结构示意图;

13.图2为本实用新型的图1的局部结构俯视图。

14.图中:1、平台;2、运带;3、电磁阀;4、导轨;5、滑块;6、接胎辊道;7、气缸;8、伸缩轴;9、翻胎返回挡臂;10、辅助滑落辊道;11、翻转滑道;12、割毛口;13、支撑腿。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.请参阅图1

‑

2,全钢联动线自动翻胎装置,包括平台1,平台1的底部固定连接有支撑腿13,平台1的上端安装有运带2,平台1的上端固定连接有导轨4,导轨4上滑动连接有滑块5,滑块5上固定连接有接胎辊道6,平台1的上端安装有气缸7,气缸7的伸缩轴8与接胎辊道6固定连接,平台1的底部固定连接有翻转滑道11,翻转滑道11的底部固定连接有割毛口12。

17.请参阅图1,支撑腿13的数量为多个,多个支撑腿13均匀分布在平台1的底部。通过支撑腿13的设计,对整体具有支撑作用。

18.请参阅图1,平台1的底部固定连接有辅助滑落辊道10,辅助滑落辊道10的底部与割毛口12固定连接。通过辅助滑落辊道10设计,便于连续扫描异常的轮胎的向下滑落。

19.请参阅图1,平台1上安装有电磁阀3,电磁阀3与气缸7电性连接。通过电磁阀3的设计,便于控制气缸7。

20.请参阅图1、图2,导轨4的数量为两个,两个导轨4对称分布在平台1上。通过导轨4的设计,便于接胎辊道6的移动。

21.请参阅图1、图2,平台1的上端固定连接有翻胎返回挡臂9,翻胎返回挡臂9位于接胎辊道6的外部。通过翻胎返回挡臂9的设计,便于将扫描异常的轮胎阻挡使其下落。

22.本实用新型具体实施过程如下:使用时,当运带2上的轮胎正常运送的过程中,如果出现扫描处轮胎条码朝下、显示条码无法识别时,电磁阀3接收信号后,控制气缸7启动,气缸7的伸缩轴8带动接胎辊道6移动,接胎辊道6底部的滑块5在导轨4上滑动,此时接胎辊道6与运带2对接,接取条码朝下扫描异常轮胎,扫描异常轮胎接取后,气缸7的伸缩轴8回缩带动接胎辊道6回缩,接胎辊道6在后撤的过程中,扫描异常的轮胎接触并且被翻胎返回挡臂9阻挡,当接胎辊道6完全回缩后,扫描异常的轮胎的底部失去支撑而下落,经过翻转滑道11后落在割毛口12上,此时轮胎自动翻转过来至条码朝上,完全避免了无法扫码造成轮胎下线问题,功能均正产运行,操作工不再需要在异常下胎口翻胎后从新上胎,降低劳动强度,提高联动线运转效率。

23.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.全钢联动线自动翻胎装置,包括平台(1),其特征在于:所述平台(1)的底部固定连接有支撑腿(13),所述平台(1)的上端安装有运带(2),所述平台(1)的上端固定连接有导轨(4),所述导轨(4)上滑动连接有滑块(5),所述滑块(5)上固定连接有接胎辊道(6),所述平台(1)的上端安装有气缸(7),所述气缸(7)的伸缩轴(8)与接胎辊道(6)固定连接,所述平台(1)的底部固定连接有翻转滑道(11),所述翻转滑道(11)的底部固定连接有割毛口(12)。2.根据权利要求1所述的全钢联动线自动翻胎装置,其特征在于:所述支撑腿(13)的数量为多个,多个所述支撑腿(13)均匀分布在平台(1)的底部。3.根据权利要求1所述的全钢联动线自动翻胎装置,其特征在于:所述平台(1)的底部固定连接有辅助滑落辊道(10),所述辅助滑落辊道(10)的底部与割毛口(12)固定连接。4.根据权利要求1所述的全钢联动线自动翻胎装置,其特征在于:所述平台(1)上安装有电磁阀(3),所述电磁阀(3)与气缸(7)电性连接。5.根据权利要求1所述的全钢联动线自动翻胎装置,其特征在于:所述导轨(4)的数量为两个,两个所述导轨(4)对称分布在平台(1)上。6.根据权利要求1所述的全钢联动线自动翻胎装置,其特征在于:所述平台(1)的上端固定连接有翻胎返回挡臂(9),所述翻胎返回挡臂(9)位于接胎辊道(6)的外部。

技术总结

本实用新型属于轮胎生产技术领域,具体涉及全钢联动线自动翻胎装置,包括平台,所述平台的底部固定连接有支撑腿,所述平台的上端安装有运带,所述平台的上端固定连接有导轨,所述导轨上滑动连接有滑块,所述滑块上固定连接有接胎辊道,所述平台的上端安装有气缸。本实用新型通过在割毛修边平台上方制作一接胎辊道,使用电磁阀,气缸导轨滑块控制接胎辊道接胎,在扫描处轮胎条码朝下、显示条码无法识别时,接胎辊道得到信息后自动伸出与运带对接,接取条码朝下扫描异常轮胎,接胎辊道在后撤的过程中轮胎下落在割毛口,操作工不再需要在异常下胎口翻胎后从新上胎,降低劳动强度,提高联动线运转效率。联动线运转效率。联动线运转效率。

技术研发人员:王锋 陈泰山 韦建辉 杨科峰

受保护的技术使用者:德州玲珑轮胎有限公司

技术研发日:2021.06.21

技术公布日:2021/12/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1